Lò nung Hoffman (được gọi là lò bánh xe ở Trung Quốc) là một loại lò nung do kỹ sư người Đức Gustav Hoffman phát minh vào năm 1856 để nung gạch và ngói liên tục. Cấu trúc chính bao gồm một đường hầm tròn kín, thường được xây dựng từ gạch nung. Để tạo điều kiện thuận lợi cho việc sản xuất, nhiều cửa lò nung cách đều nhau được lắp đặt trên thành lò. Một chu kỳ nung đơn (một đầu đốt) cần 18 cửa. Để cải thiện điều kiện làm việc và cho phép gạch thành phẩm nguội lâu hơn, các lò nung có 22 hoặc 24 cửa đã được xây dựng, và các lò nung hai đầu đốt có 36 cửa cũng đã được xây dựng. Bằng cách kiểm soát các van điều tiết không khí, đầu đốt có thể được dẫn hướng để di chuyển, cho phép sản xuất liên tục. Là một loại lò nung kỹ thuật nhiệt, lò nung Hoffman cũng được chia thành các khu vực nung sơ bộ, nung và làm mát. Tuy nhiên, không giống như lò nung đường hầm, nơi các phôi gạch được đặt trên các toa lò di chuyển, lò nung Hoffman hoạt động theo nguyên tắc "phôi di chuyển, lửa đứng yên". Ba vùng làm việc—gia nhiệt sơ bộ, nung và làm nguội—vẫn đứng yên, trong khi các phôi gạch di chuyển qua ba vùng để hoàn tất quá trình nung. Lò nung Hoffman hoạt động khác: các phôi gạch được xếp chồng bên trong lò nung và đứng yên, trong khi đầu đốt được dẫn hướng bởi các van điều tiết khí để di chuyển, theo nguyên tắc "lửa di chuyển, phôi gạch đứng yên". Do đó, các vùng gia nhiệt sơ bộ, nung và làm nguội trong lò nung Hoffman liên tục thay đổi vị trí khi đầu đốt di chuyển. Khu vực phía trước ngọn lửa dùng để gia nhiệt sơ bộ, bản thân ngọn lửa dùng để nung, và khu vực phía sau ngọn lửa dùng để làm nguội. Nguyên lý hoạt động bao gồm việc điều chỉnh van điều tiết khí để dẫn hướng ngọn lửa nung các viên gạch xếp chồng bên trong lò nung theo trình tự.

I. Quy trình vận hành:

Chuẩn bị trước khi đánh lửa: vật liệu đánh lửa như củi và than. Nếu sử dụng gạch đốt trong, cần khoảng 1.100–1.600 kcal/kg nhiệt để đốt cháy một kg nguyên liệu thô đến 800–950°C. Gạch đánh lửa có thể cao hơn một chút, với độ ẩm ≤6%. Gạch đạt tiêu chuẩn nên được xếp chồng lên nhau trong ba hoặc bốn cửa lò. Xếp gạch theo nguyên tắc “chặt hơn ở trên và lỏng hơn ở dưới, chặt hơn ở hai bên và lỏng hơn ở giữa”. Chừa một rãnh lửa 15-20 cm giữa các chồng gạch. Hoạt động đánh lửa được thực hiện tốt nhất trên các đoạn thẳng, vì vậy nên xây dựng lò đánh lửa sau đoạn cong, tại cửa lò thứ hai hoặc thứ ba. Lò đánh lửa có buồng lò và cổng loại bỏ tro. Các lỗ nạp than và tường chắn gió trong các rãnh lửa phải được bịt kín để ngăn không khí lạnh xâm nhập.

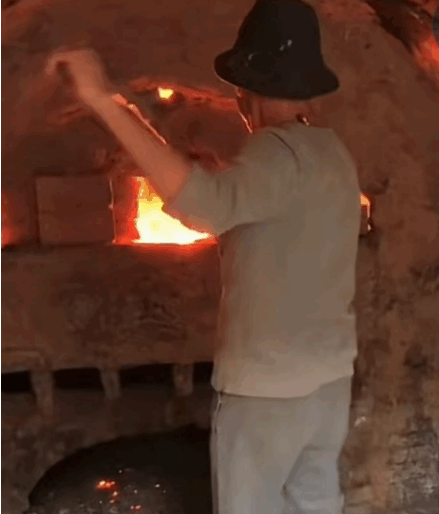

Đánh lửa và gia nhiệt: Trước khi đánh lửa, kiểm tra thân lò và van điều tiết khí xem có rò rỉ không. Bật quạt và điều chỉnh để tạo áp suất âm nhẹ tại bếp đánh lửa. Đốt gỗ và than trên hộp lửa để kiểm soát tốc độ gia nhiệt. Sử dụng lửa nhỏ để nướng trong 24–48 giờ, làm khô các phôi gạch đồng thời loại bỏ độ ẩm khỏi lò. Sau đó, tăng nhẹ luồng khí để tăng tốc độ gia nhiệt. Các loại than khác nhau có điểm bắt lửa khác nhau: than nâu ở 300-400°C, than bitum ở 400-550°C và than anthracite ở 550-700°C. Khi nhiệt độ đạt trên 400°C, than bên trong gạch bắt đầu cháy và mỗi viên gạch trở thành nguồn nhiệt giống như một viên than. Khi gạch bắt đầu cháy, luồng khí có thể được tăng thêm để đạt đến nhiệt độ nung bình thường. Khi nhiệt độ lò đạt 600°C, van điều tiết khí có thể được điều chỉnh để chuyển hướng ngọn lửa sang buồng tiếp theo, hoàn tất quá trình đánh lửa.

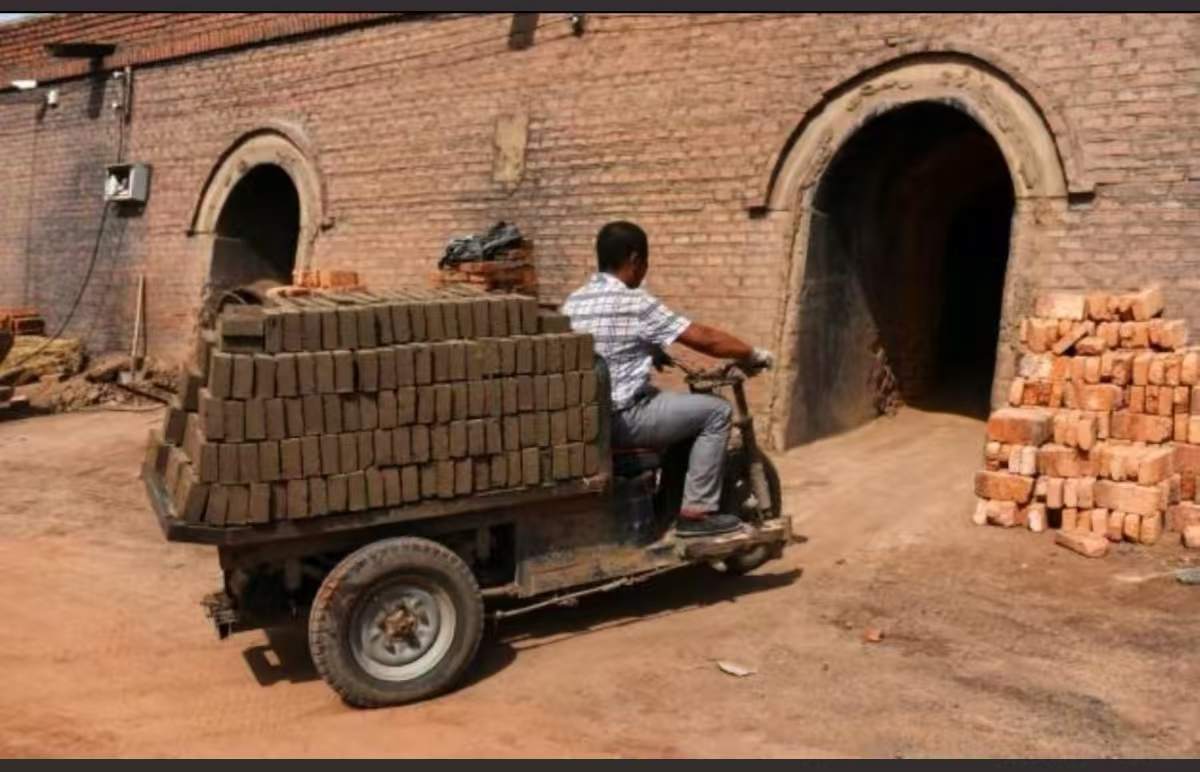

Vận hành lò nung: Lò nung Hoffman được sử dụng để nung gạch đất sét, với tốc độ nung 4-6 buồng lò mỗi ngày. Do đầu đốt liên tục di chuyển nên chức năng của mỗi buồng lò cũng thay đổi liên tục. Khi ở phía trước đầu đốt, chức năng là vùng gia nhiệt trước, với nhiệt độ dưới 600°C, van điều tiết không khí thường mở ở mức 60-70% và áp suất âm dao động từ -20 đến 50 Pa. Trong khi loại bỏ độ ẩm, phải thực hiện các biện pháp phòng ngừa nghiêm ngặt để ngăn ngừa phôi gạch bị nứt. Vùng nhiệt độ từ 600°C đến 1050°C là vùng nung, tại đây phôi gạch trải qua quá trình biến đổi. Dưới nhiệt độ cao, đất sét trải qua những thay đổi về mặt vật lý và hóa học, chuyển thành gạch thành phẩm có đặc tính gốm. Nếu không đạt được nhiệt độ nung do không đủ nhiên liệu, phải thêm nhiên liệu theo từng mẻ (bột than ≤2 kg mỗi lỗ mỗi lần), đảm bảo cung cấp đủ oxy (≥5%) cho quá trình đốt cháy, với áp suất lò nung được duy trì ở áp suất âm nhẹ (-5 đến -10 Pa). Duy trì nhiệt độ cao liên tục trong 4-6 giờ để nung hoàn toàn phôi gạch. Sau khi đi qua vùng nung, phôi gạch được chuyển thành gạch thành phẩm. Các lỗ nạp than sau đó được đóng lại và gạch đi vào vùng cách nhiệt và làm mát. Tốc độ làm mát không được vượt quá 50°C/giờ để tránh nứt do làm mát nhanh. Khi nhiệt độ xuống dưới 200°C, có thể mở cửa lò gần đó, sau khi thông gió và làm mát, gạch thành phẩm được lấy ra khỏi lò, hoàn tất quá trình nung.

II. Lưu ý quan trọng

Xếp gạch: “Ba phần nung, bảy phần xếp”. Trong quá trình nung, việc xếp gạch là rất quan trọng. Điều quan trọng là phải đạt được “mật độ hợp lý”, tìm ra sự cân bằng tối ưu giữa số lượng gạch và khoảng cách giữa chúng. Theo tiêu chuẩn quốc gia của Trung Quốc, mật độ xếp gạch tối ưu là 260 viên trên một mét khối. Xếp gạch phải tuân thủ các nguyên tắc “trên dày, dưới mỏng”, “hai bên dày, giữa mỏng” và “để không gian cho luồng không khí”, đồng thời tránh mất cân bằng khi phần trên nặng và phần dưới nhẹ. Ống dẫn khí ngang phải thẳng hàng với lỗ thông hơi, có chiều rộng 15-20 cm. Độ lệch theo chiều dọc của đống gạch không được vượt quá 2% và phải có biện pháp nghiêm ngặt để ngăn chặn đống gạch bị sụp đổ.

Kiểm soát nhiệt độ: Khu vực gia nhiệt sơ bộ nên được làm nóng từ từ; nghiêm cấm tăng nhiệt độ đột ngột (nhiệt độ tăng đột ngột có thể khiến hơi ẩm thoát ra ngoài và làm nứt phôi gạch). Trong giai đoạn biến chất thạch anh, nhiệt độ phải được duy trì ổn định. Nếu nhiệt độ xuống dưới mức yêu cầu và cần phải bổ sung than từ bên ngoài, việc bổ sung than cô đặc sẽ bị cấm (để tránh tình trạng cháy quá mức cục bộ). Than nên được bổ sung từng lượng nhỏ, nhiều lần qua một lỗ duy nhất, mỗi lần bổ sung 2 kg cho mỗi mẻ, và mỗi mẻ cách nhau ít nhất 15 phút.

An toàn: Lò nung Hoffman cũng là một không gian tương đối kín. Khi nồng độ carbon monoxide vượt quá 24 PPM, nhân viên phải sơ tán và phải tăng cường thông gió. Sau khi nung kết, gạch thành phẩm phải được lấy ra bằng tay. Sau khi mở cửa lò, trước tiên hãy đo nồng độ oxy (nồng độ oxy > 18%) trước khi vào làm việc.

III. Các lỗi thường gặp và cách khắc phục

Các vấn đề thường gặp trong sản xuất lò nung Hoffman: độ ẩm tích tụ trong vùng nung sơ bộ và các chồng gạch ướt bị sụp đổ, chủ yếu là do hàm lượng ẩm cao trong gạch ướt và thoát ẩm kém. Phương pháp thoát ẩm: sử dụng phôi gạch khô (có hàm lượng ẩm còn lại dưới 6%) và điều chỉnh van điều tiết không khí để tăng luồng khí, nâng nhiệt độ lên khoảng 120°C. Tốc độ nung chậm: Thường được gọi là "lửa không bắt lửa", nguyên nhân chủ yếu là do quá trình đốt cháy thiếu oxy. Giải pháp cho luồng khí không đủ: Tăng độ mở van điều tiết, tăng tốc độ quạt, sửa chữa các khe hở thân lò và làm sạch các mảnh vụn tích tụ trong ống khói. Tóm lại, đảm bảo cung cấp đủ oxy cho buồng đốt để đạt được quá trình đốt cháy giàu oxy và điều kiện tăng nhiệt độ nhanh. Thân gạch bị đổi màu (vàng) do nhiệt độ thiêu kết không đủ: Giải pháp: Tăng lượng nhiên liệu thích hợp và tăng nhiệt độ nung. Gạch có tâm đen có thể hình thành vì một số lý do: phụ gia đốt trong quá mức, thiếu oxy trong lò tạo ra bầu khí quyển khử (O₂ < 3%) hoặc gạch không được nung hoàn toàn. Giải pháp: Giảm lượng nhiên liệu bên trong, tăng cường thông gió để cung cấp đủ oxy cho quá trình đốt cháy, và kéo dài thời gian nung ở nhiệt độ cao và ổn định một cách hợp lý để đảm bảo gạch được nung hoàn toàn. Biến dạng gạch (nung quá mức) chủ yếu do nhiệt độ cao cục bộ. Các giải pháp bao gồm mở van gió phía trước để di chuyển ngọn lửa về phía trước và mở nắp che lửa phía sau để đưa không khí mát vào lò nung nhằm hạ nhiệt độ.

Lò nung Hoffman đã được sử dụng trong 169 năm kể từ khi phát minh ra nó và đã trải qua nhiều cải tiến và đổi mới. Một trong những cải tiến đó là việc bổ sung một ống dẫn khí dưới đáy lò để đưa không khí nóng khô (100°C–300°C) vào buồng sấy trong quá trình lò nung bánh xe nung đơn. Một cải tiến khác là việc sử dụng gạch nung bên trong, do người Trung Quốc phát minh. Sau khi than được nghiền, nó được thêm vào nguyên liệu thô theo giá trị nhiệt lượng yêu cầu (cần khoảng 1240 kcal/kg nguyên liệu thô để tăng nhiệt độ lên 1°C, tương đương với 0,3 kcal). Máy cấp liệu của nhà máy gạch "Wanda" có thể trộn than và nguyên liệu thô theo tỷ lệ chính xác. Máy trộn trộn kỹ bột than với nguyên liệu thô, đảm bảo độ lệch giá trị nhiệt lượng được kiểm soát trong phạm vi ±200 kJ/kg. Ngoài ra, hệ thống điều khiển nhiệt độ và PLC được lắp đặt để tự động điều chỉnh lưu lượng van điều tiết khí và tốc độ cấp than. Điều này nâng cao mức độ tự động hóa, đảm bảo tốt hơn ba nguyên tắc ổn định trong hoạt động của lò nung Hoffman: “áp suất không khí ổn định, nhiệt độ ổn định và chuyển động ngọn lửa ổn định”. Hoạt động bình thường đòi hỏi phải điều chỉnh linh hoạt dựa trên các điều kiện bên trong lò nung và việc vận hành cẩn thận có thể tạo ra những viên gạch thành phẩm đạt tiêu chuẩn.

Thời gian đăng: 21-06-2025