Piec Hoffmana (znany w Chinach jako piec kołowy) to rodzaj pieca wynalezionego przez niemieckiego inżyniera Gustava Hoffmana w 1856 roku do ciągłego wypalania cegieł i dachówek. Główna konstrukcja składa się z zamkniętego, okrągłego tunelu, zazwyczaj zbudowanego z wypalanych cegieł. Aby ułatwić produkcję, na ścianach pieca zainstalowano wiele równomiernie rozmieszczonych drzwiczek. Pojedynczy cykl wypału (jedna głowica) wymaga 18 drzwiczek. Aby poprawić warunki pracy i dać gotowym cegłom więcej czasu na schłodzenie, zbudowano piece z 22 lub 24 drzwiczkami, a także piece dwupalnikowe z 36 drzwiczkami. Poprzez sterowanie przepustnicami powietrza, głowica może być sterowana, umożliwiając ciągłą produkcję. Jako rodzaj pieca do inżynierii cieplnej, piec Hoffmana jest również podzielony na strefy podgrzewania, wypalania i chłodzenia. Jednak w przeciwieństwie do pieców tunelowych, w których ceglane półfabrykaty są umieszczane na ruchomych wózkach, piec Hoffmana działa na zasadzie „półfabrykat się porusza, ogień pozostaje nieruchomy”. Trzy strefy robocze – podgrzewania, wypalania i chłodzenia – pozostają nieruchome, podczas gdy ceglane półfabrykaty przemieszczają się przez trzy strefy, aby dokończyć proces wypalania. Piec Hoffmana działa inaczej: ceglane półfabrykaty są układane w stosy wewnątrz pieca i pozostają nieruchome, podczas gdy głowica pieca jest kierowana przez przepustnice powietrza, zgodnie z zasadą „ogień się porusza, półfabrykaty pozostają nieruchome”. Dlatego strefy podgrzewania, wypalania i chłodzenia w piecu Hoffmana stale zmieniają swoje położenie wraz z ruchem głowicy. Obszar przed płomieniem służy do podgrzewania, sam płomień do wypalania, a obszar za płomieniem do chłodzenia. Zasada działania polega na regulacji przepustnicy powietrza, aby kierować płomieniem w celu sekwencyjnego wypalania cegieł ułożonych w stosie wewnątrz pieca.

I. Procedury operacyjne:

Przygotowanie przed rozpaleniem: materiały rozpałowe, takie jak drewno opałowe i węgiel. W przypadku stosowania cegieł do spalania wewnętrznego, do spalenia jednego kilograma surowca do temperatury 800–950°C potrzebne jest około 1100–1600 kcal/kg ciepła. Cegły rozpałowe mogą być nieco wyższe i mieć wilgotność ≤6%. Wykwalifikowane cegły powinny być układane w stosy w trzech lub czterech piecach. Układanie cegieł odbywa się zgodnie z zasadą „ściślej u góry i luźniej u dołu, ciaśniej po bokach i luźniej w środku”. Pozostaw kanał paleniskowy o szerokości 15–20 cm między stosami cegieł. Rozpalanie najlepiej wykonywać na prostych odcinkach, dlatego piec rozpałkowy powinien być zbudowany za zakrętem, przy drugich lub trzecich drzwiach pieca. Piec rozpałkowy posiada komorę paleniskową i otwór do usuwania popiołu. Otwory do podawania węgla i wiatroszczelne ścianki w kanałach paleniskowych muszą być uszczelnione, aby zapobiec przedostawaniu się zimnego powietrza.

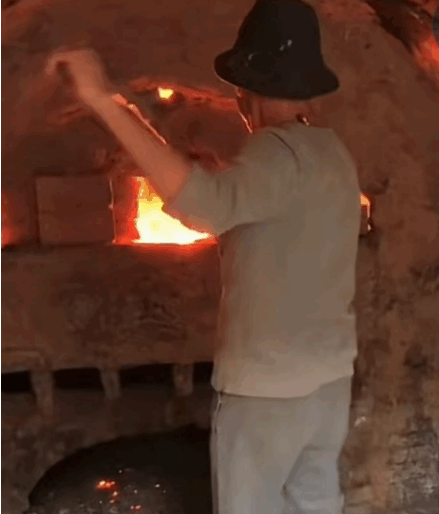

Rozpalanie i nagrzewanie: Przed rozpaleniem sprawdź szczelność korpusu pieca i przepustnic powietrza. Włącz wentylator i wyreguluj go tak, aby wytworzyć lekkie podciśnienie w piecu rozpalającym. Rozpal drewno i węgiel w palenisku, aby kontrolować tempo nagrzewania. Używaj małego ognia do pieczenia przez 24–48 godzin, susząc cegły i usuwając wilgoć z pieca. Następnie nieznacznie zwiększ przepływ powietrza, aby przyspieszyć tempo nagrzewania. Różne rodzaje węgla mają różne temperatury zapłonu: węgiel brunatny w temperaturze 300–400°C, węgiel kamienny w temperaturze 400–550°C, a antracyt w temperaturze 550–700°C. Gdy temperatura przekroczy 400°C, węgiel wewnątrz cegieł zaczyna się palić, a każda cegła staje się źródłem ciepła niczym bryła węgla. Gdy cegły zaczną się palić, przepływ powietrza można dodatkowo zwiększyć, aby osiągnąć normalną temperaturę wypalania. Gdy temperatura pieca osiągnie 600°C, można wyregulować przepustnicę powietrza, aby skierować płomień do następnej komory, co zakończy proces zapłonu.

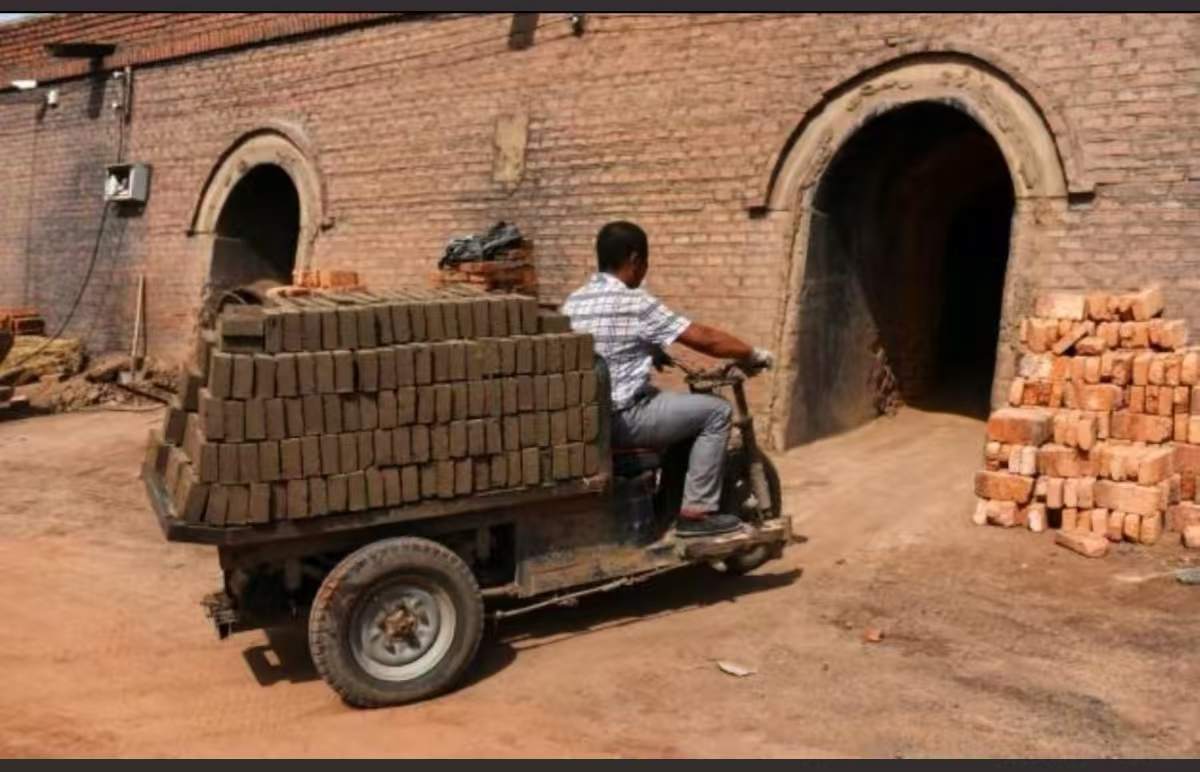

Eksploatacja pieca: Piec Hoffmana służy do wypalania cegieł glinianych, z szybkością wypalania 4-6 komór pieca dziennie. Ponieważ głowica pieca jest w ciągłym ruchu, funkcja każdej komory pieca również zmienia się w sposób ciągły. Przed głowicą pieca znajduje się strefa podgrzewania wstępnego, w której temperatury poniżej 600°C, przepustnica powietrza jest normalnie otwarta przy 60-70%, a podciśnienie waha się od -20 do 50 Pa. Podczas usuwania wilgoci należy zachować szczególną ostrożność, aby zapobiec pękaniu półfabrykatów ceglanych. Strefa temperaturowa między 600°C a 1050°C to strefa wypału, w której półfabrykaty ceglane ulegają przemianie. Pod wpływem wysokich temperatur glina ulega przemianom fizycznym i chemicznym, przekształcając się w gotowe cegły o właściwościach ceramicznych. Jeśli temperatura wypału nie zostanie osiągnięta z powodu niewystarczającej ilości paliwa, paliwo musi być dodawane partiami (pył węglowy ≤2 kg na otwór za każdym razem), zapewniając odpowiednią ilość tlenu (≥5%) do spalania, przy czym ciśnienie w piecu utrzymuje się na poziomie lekkiego podciśnienia (-5 do -10 Pa). Utrzymuj stałą wysoką temperaturę przez 4-6 godzin, aby w pełni wypalić ceglane półfabrykaty. Po przejściu przez strefę wypału, ceglane półfabrykaty są przekształcane w gotowe cegły. Otwory doprowadzające węgiel są następnie zamykane, a cegły wchodzą do strefy izolacji i chłodzenia. Szybkość chłodzenia nie może przekraczać 50°C/h, aby zapobiec pękaniu z powodu szybkiego chłodzenia. Gdy temperatura spadnie poniżej 200°C, w pobliżu można otworzyć drzwi pieca, a po przewietrzeniu i schłodzeniu gotowe cegły są wyjmowane z pieca, kończąc proces wypału.

II. Ważne uwagi

Układanie cegieł: „Trzy części wypalania, siedem części układania”. W procesie wypalania układanie cegieł ma kluczowe znaczenie. Ważne jest osiągnięcie „rozsądnej gęstości”, czyli znalezienie optymalnej równowagi między liczbą cegieł a odstępami między nimi. Zgodnie z chińskimi normami krajowymi, optymalna gęstość układania cegieł wynosi 260 sztuk na metr sześcienny. Układanie cegieł musi być zgodne z zasadami „gęstości na górze, rzadkości na dole”, „gęstości po bokach, rzadkości w środku” oraz „przestrzeni przepływu powietrza”, unikając jednocześnie braku równowagi, gdzie góra jest ciężka, a dół lekki. Poziomy kanał wentylacyjny powinien być wyrównany z otworem wentylacyjnym, o szerokości 15-20 cm. Odchylenie pionowe stosu cegieł nie może przekraczać 2%, a należy podjąć zdecydowane środki, aby zapobiec jego zawaleniu.

Kontrola temperatury: Strefa podgrzewania wstępnego powinna być podgrzewana powoli; gwałtowne wzrosty temperatury są surowo zabronione (gwałtowne wzrosty temperatury mogą spowodować ulatnianie się wilgoci i pękanie ceglanych półfabrykatów). Podczas fazy metamorficznej kwarcu temperatura musi być utrzymywana na stabilnym poziomie. Jeśli temperatura spadnie poniżej wymaganej i konieczne będzie dodanie węgla z zewnątrz, zabronione jest dodawanie skoncentrowanego węgla (aby zapobiec lokalnemu przepaleniu). Węgiel należy dodawać małymi porcjami, wielokrotnie, przez jeden otwór, przy czym każda porcja powinna wynosić 2 kg, a odstępy między kolejnymi partiami powinny wynosić co najmniej 15 minut.

Bezpieczeństwo: Piec Hoffmana jest również stosunkowo zamkniętą przestrzenią. Gdy stężenie tlenku węgla przekroczy 24 ppm, należy ewakuować personel i usprawnić wentylację. Po spiekaniu gotowe cegły należy ręcznie wyjąć. Po otwarciu drzwi pieca, przed wejściem do pracy, należy najpierw zmierzyć zawartość tlenu (zawartość tlenu > 18%).

III. Typowe usterki i rozwiązywanie problemów

Typowe problemy w produkcji pieców Hoffmana: gromadzenie się wilgoci w strefie podgrzewania i zapadanie się mokrych kominów ceglanych, głównie z powodu wysokiej zawartości wilgoci w mokrych cegłach i słabego odprowadzania wilgoci. Metoda odprowadzania wilgoci: stosowanie suchych półfabrykatów ceglanych (o wilgotności resztkowej poniżej 6%) i regulacja przepustnicy powietrza w celu zwiększenia przepływu powietrza, podnosząc temperaturę do około 120°C. Niska prędkość wypalania: powszechnie określane jako „ogień się nie zapali”, jest to głównie spowodowane spalaniem przy niedoborze tlenu. Rozwiązania w przypadku niedostatecznego przepływu powietrza: zwiększenie otwarcia przepustnicy, zwiększenie prędkości wentylatora, naprawa szczelin w korpusie pieca i usunięcie nagromadzonych zanieczyszczeń z przewodu kominowego. Podsumowując, należy zapewnić dostarczanie wystarczającej ilości tlenu do komory spalania, aby uzyskać warunki spalania bogatego w tlen i szybkiego wzrostu temperatury. Przebarwienie (żółknięcie) korpusu cegły spowodowane niewystarczającą temperaturą spiekania: Rozwiązanie: odpowiednie zwiększenie ilości paliwa i podniesienie temperatury wypalania. Przyczyną powstawania czarnych cegieł może być kilka: nadmierne dodatki do spalania wewnętrznego, niedobór tlenu w piecu, tworzący atmosferę redukującą (O₂ < 3%) lub niedostateczne wypalenie cegieł. Rozwiązania: Zmniejszyć zawartość paliwa w piecu, zwiększyć wentylację, aby zapewnić odpowiednią ilość tlenu do spalania, oraz odpowiednio wydłużyć czas trwania wysokiej temperatury w stałej temperaturze, aby zapewnić całkowite wypalenie cegieł. Deformacja cegieł (przepalenie) jest spowodowana głównie przez lokalne wysokie temperatury. Rozwiązania obejmują otwarcie przedniej przepustnicy powietrza, aby przesunąć płomień do przodu, oraz otwarcie tylnej pokrywy paleniska, aby wprowadzić do pieca chłodne powietrze i obniżyć temperaturę.

Piec Hoffmana jest w użyciu od 169 lat od momentu wynalezienia i przeszedł liczne udoskonalenia i innowacje. Jedną z takich innowacji jest dodanie dolnego kanału powietrznego pieca, który wprowadza suche, gorące powietrze (100–300°C) do komory suszenia podczas procesu wypalania w piecu z pojedynczym kołem. Kolejną innowacją jest zastosowanie cegieł wypalanych wewnętrznie, wynalezionych przez Chińczyków. Po rozdrobnieniu węgla jest on dodawany do surowców w zależności od wymaganej wartości opałowej (do podniesienia temperatury o 1°C potrzeba około 1240 kcal/kg surowca, co odpowiada 0,3 kcal). Maszyna podająca w cegielni „Wanda” może mieszać węgiel i surowce w odpowiednich proporcjach. Mieszalnik dokładnie miesza miał węglowy z surowcami, zapewniając kontrolę odchylenia wartości opałowej w zakresie ±200 kJ/kg. Dodatkowo zainstalowano systemy kontroli temperatury i PLC, które automatycznie regulują przepływ powietrza przez przepustnicę i tempo podawania węgla. Zwiększa to poziom automatyzacji, zapewniając lepsze przestrzeganie trzech zasad stabilności pracy pieca Hoffmana: „stabilne ciśnienie powietrza, stabilna temperatura i stabilny ruch płomienia”. Normalna praca wymaga elastycznych regulacji w zależności od warunków panujących wewnątrz pieca, a staranna obsługa pozwala na produkcję wysokiej jakości gotowych cegieł.

Czas publikacji: 21-06-2025