Il forno Hoffman (noto in Cina come forno a ruota) è un tipo di forno inventato dall'ingegnere tedesco Gustav Hoffman nel 1856 per la cottura continua di mattoni e tegole. La struttura principale è costituita da un tunnel circolare chiuso, tipicamente costruito con mattoni cotti. Per facilitare la produzione, sulle pareti del forno sono installate più porte del forno a spaziatura uniforme. Un singolo ciclo di cottura (una testa di fuoco) richiede 18 porte. Per migliorare le condizioni di lavoro e consentire ai mattoni finiti di raffreddarsi più a lungo, furono costruiti forni con 22 o 24 porte, e anche forni a doppia cottura con 36 porte. Controllando le serrande dell'aria, la testa di fuoco può essere guidata in movimento, consentendo una produzione continua. Essendo un tipo di forno termoidraulico, il forno Hoffman è anche suddiviso in zone di preriscaldamento, cottura e raffreddamento. Tuttavia, a differenza dei forni a tunnel, dove i mattoni grezzi vengono posizionati su carrelli mobili, il forno Hoffman funziona secondo il principio "il mattone si muove, il fuoco rimane fermo". Le tre zone di lavoro – preriscaldamento, cottura e raffreddamento – rimangono fisse, mentre i mattoni grezzi si muovono attraverso le tre zone per completare il processo di cottura. Il forno Hoffman funziona diversamente: i mattoni grezzi vengono impilati all'interno del forno e rimangono fermi, mentre la testa di fuoco è guidata da valvole d'aria per muoversi, seguendo il principio "il fuoco si muove, i mattoni grezzi rimangono fermi". Pertanto, le zone di preriscaldamento, cottura e raffreddamento nel forno Hoffman cambiano continuamente posizione con il movimento della testa di fuoco. L'area davanti alla fiamma è per il preriscaldamento, la fiamma stessa è per la cottura e l'area dietro la fiamma è per il raffreddamento. Il principio di funzionamento prevede la regolazione della valvola d'aria per guidare la fiamma e cuocere in sequenza i mattoni impilati all'interno del forno.

I. Procedure operative:

Preparazione alla pre-accensione: materiali di accensione come legna da ardere e carbone. Se si utilizzano mattoni a combustione interna, sono necessarie circa 1.100-1.600 kcal/kg di calore per bruciare un chilogrammo di materia prima a 800-950 °C. I mattoni di accensione possono essere leggermente più alti, con un contenuto di umidità ≤6%. I mattoni idonei devono essere impilati in tre o quattro porte del forno. L'impilamento dei mattoni segue il principio "più stretti in alto e più larghi in basso, più stretti ai lati e più larghi al centro". Lasciare un canale di combustione di 15-20 cm tra le pile di mattoni. Le operazioni di accensione vengono eseguite al meglio su tratti rettilinei, quindi la stufa di accensione deve essere costruita dopo la curva, in corrispondenza della seconda o terza porta del forno. La stufa di accensione è dotata di una camera di combustione e di un portello per la rimozione delle ceneri. I fori di alimentazione del carbone e le pareti antivento nei canali di combustione devono essere sigillati per impedire l'ingresso di aria fredda.

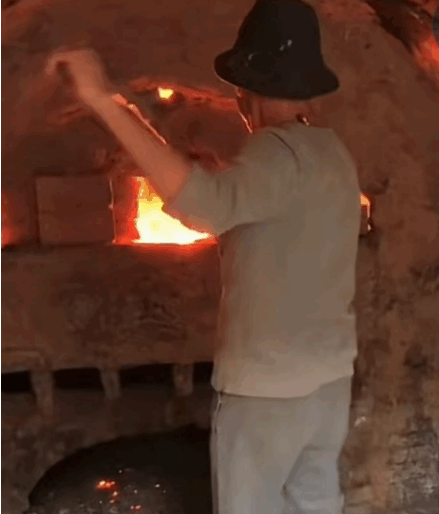

Accensione e riscaldamento: prima dell'accensione, ispezionare il corpo del forno e le valvole dell'aria per individuare eventuali perdite. Accendere la ventola e regolarla per creare una leggera depressione nella stufa di accensione. Accendere la legna e il carbone nel focolare per controllare la velocità di riscaldamento. Cuocere a fuoco lento per 24-48 ore, asciugando i mattoni grezzi e rimuovendo l'umidità dal forno. Quindi, aumentare leggermente il flusso d'aria per accelerare la velocità di riscaldamento. Diversi tipi di carbone hanno punti di accensione diversi: lignite a 300-400 °C, carbone bituminoso a 400-550 °C e antracite a 550-700 °C. Quando la temperatura supera i 400 °C, il carbone all'interno dei mattoni inizia a bruciare e ogni mattone diventa una fonte di calore come una palla di carbone. Una volta che i mattoni iniziano a bruciare, il flusso d'aria può essere ulteriormente aumentato per raggiungere la normale temperatura di cottura. Quando la temperatura del forno raggiunge i 600 °C, è possibile regolare la valvola dell'aria per reindirizzare la fiamma verso la camera successiva, completando così il processo di accensione.

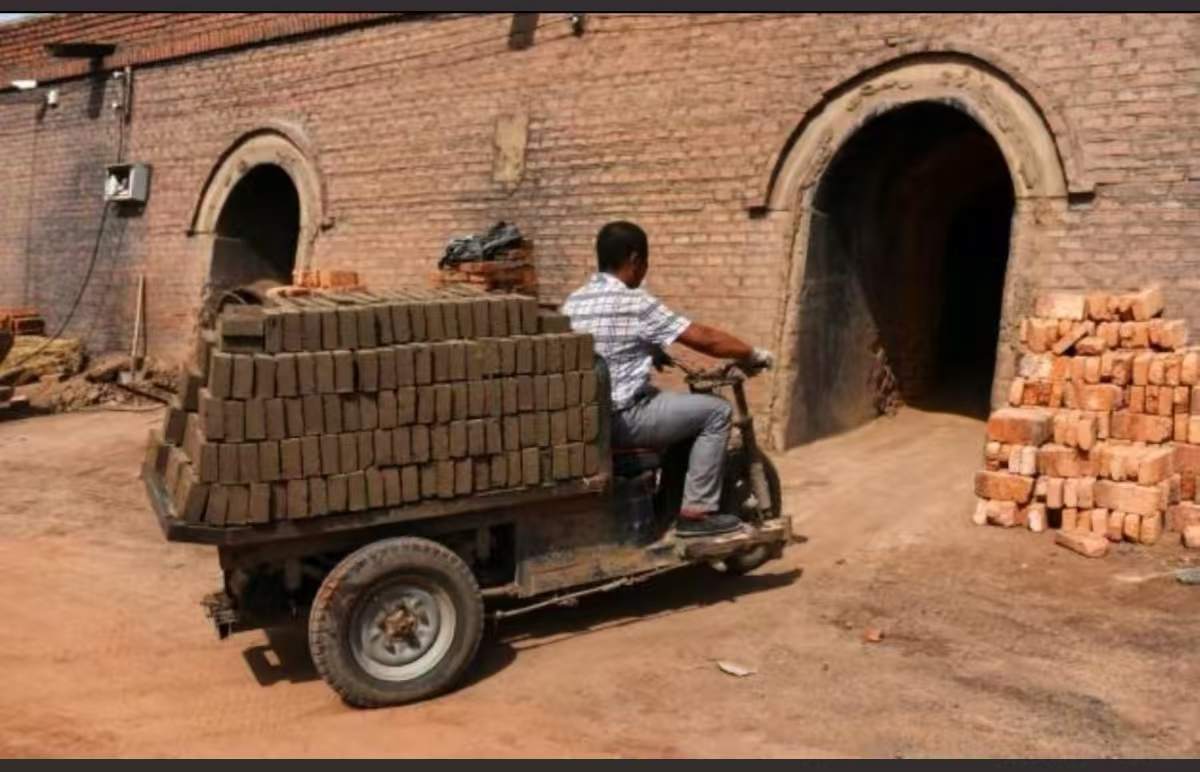

Funzionamento del forno: il forno Hoffman viene utilizzato per cuocere mattoni di argilla, con una velocità di cottura di 4-6 camere al giorno. Poiché la testa di fuoco è in continuo movimento, anche la funzione di ciascuna camera del forno cambia continuamente. Davanti alla testa di fuoco, la funzione è la zona di preriscaldamento, con temperature inferiori a 600 °C, la valvola dell'aria normalmente aperta al 60-70% e una pressione negativa compresa tra -20 e 50 Pa. Durante la rimozione dell'umidità, è necessario adottare rigorose precauzioni per evitare la formazione di crepe nei mattoni grezzi. La zona di temperatura compresa tra 600 °C e 1050 °C è la zona di cottura, dove i mattoni grezzi subiscono una trasformazione. Ad alte temperature, l'argilla subisce trasformazioni fisiche e chimiche, trasformandosi in mattoni finiti con proprietà ceramiche. Se la temperatura di cottura non viene raggiunta a causa di combustibile insufficiente, il combustibile deve essere aggiunto a lotti (polvere di carbone ≤2 kg per foro ogni volta), garantendo un adeguato apporto di ossigeno (≥5%) per la combustione, mantenendo la pressione del forno a una leggera depressione (da -5 a -10 Pa). Mantenere una temperatura elevata e costante per 4-6 ore per cuocere completamente i mattoni grezzi. Dopo essere passati attraverso la zona di cottura, i mattoni grezzi vengono trasformati in mattoni finiti. I fori di alimentazione del carbone vengono quindi chiusi e i mattoni entrano nella zona di isolamento e raffreddamento. La velocità di raffreddamento non deve superare i 50 °C/h per evitare la formazione di crepe dovute al raffreddamento rapido. Quando la temperatura scende sotto i 200 °C, è possibile aprire la porta del forno nelle vicinanze e, dopo la ventilazione e il raffreddamento, i mattoni finiti vengono rimossi dal forno, completando il processo di cottura.

II. Note importanti

Accatastamento dei mattoni: "Tre parti di cottura, sette parti di accatastamento". Nel processo di cottura, l'accatastamento dei mattoni è fondamentale. È importante raggiungere una "densità ragionevole", trovando l'equilibrio ottimale tra il numero di mattoni e gli spazi tra di essi. Secondo gli standard nazionali cinesi, la densità di accatastamento ottimale per i mattoni è di 260 pezzi per metro cubo. L'accatastamento dei mattoni deve rispettare i principi di "denso in alto, rado in basso", "denso ai lati, rado al centro" e "lasciare spazio per il flusso d'aria", evitando al contempo squilibri in cui la parte superiore è pesante e quella inferiore è leggera. Il condotto dell'aria orizzontale deve essere allineato con la bocchetta di scarico, con una larghezza di 15-20 cm. La deviazione verticale della pila di mattoni non deve superare il 2% e devono essere adottate misure rigorose per evitare il crollo della pila.

Controllo della temperatura: la zona di preriscaldamento deve essere riscaldata lentamente; sono severamente vietati aumenti rapidi di temperatura (rapidi aumenti di temperatura possono causare la fuoriuscita di umidità e la rottura dei mattoni). Durante la fase metamorfica del quarzo, la temperatura deve essere mantenuta stabile. Se la temperatura scende al di sotto di quella richiesta ed è necessario aggiungere carbone dall'esterno, è vietata l'aggiunta concentrata di carbone (per evitare sovracombustioni localizzate). Il carbone deve essere aggiunto in piccole quantità più volte attraverso un singolo foro, con ogni aggiunta di 2 kg per lotto, e ogni lotto distanziato di almeno 15 minuti l'uno dall'altro.

Sicurezza: il forno Hoffman è anche uno spazio relativamente chiuso. Quando la concentrazione di monossido di carbonio supera le 24 ppm, il personale deve evacuare e la ventilazione deve essere migliorata. Dopo la sinterizzazione, i mattoni finiti devono essere rimossi manualmente. Dopo aver aperto la porta del forno, misurare il contenuto di ossigeno (contenuto di ossigeno > 18%) prima di iniziare a lavorare.

III. Guasti comuni e risoluzione dei problemi

Problemi comuni nella produzione del forno Hoffman: accumulo di umidità nella zona di preriscaldamento e collasso delle pile di mattoni bagnati, principalmente a causa dell'elevato contenuto di umidità nei mattoni bagnati e dello scarso drenaggio dell'umidità. Metodo di drenaggio dell'umidità: utilizzare mattoni grezzi asciutti (con un contenuto di umidità residua inferiore al 6%) e regolare la valvola dell'aria per aumentare il flusso d'aria, aumentando la temperatura a circa 120 °C. Bassa velocità di cottura: comunemente chiamata "il fuoco non prende", questo è dovuto principalmente a una combustione carente di ossigeno. Soluzioni per un flusso d'aria insufficiente: aumentare l'apertura della valvola, aumentare la velocità del ventilatore, riparare le fessure del corpo del forno e pulire i detriti accumulati dalla canna fumaria. In sintesi, assicurarsi che venga fornito ossigeno sufficiente alla camera di combustione per ottenere una combustione ricca di ossigeno e condizioni di rapido aumento della temperatura. Scolorimento del corpo dei mattoni (ingiallimento) dovuto a una temperatura di sinterizzazione insufficiente: Soluzione: aumentare opportunamente la quantità di combustibile e aumentare la temperatura di cottura. I mattoni a cuore nero possono formarsi per diversi motivi: un eccesso di additivi per la combustione interna, una carenza di ossigeno nel forno che crea un'atmosfera riducente (O₂ < 3%) o mattoni non completamente cotti. Soluzioni: ridurre il contenuto di combustibile interno, aumentare la ventilazione per una combustione con ossigeno sufficiente e prolungare opportunamente la durata della cottura a temperatura costante ad alta temperatura per garantire che i mattoni siano completamente cotti. La deformazione dei mattoni (sovracottura) è causata principalmente da alte temperature localizzate. Le soluzioni includono l'apertura della valvola dell'aria anteriore per spostare la fiamma in avanti e l'apertura della copertura posteriore del fuoco per immettere aria fredda nel forno e abbassare la temperatura.

Il forno Hoffman è in uso da 169 anni dalla sua invenzione e ha subito numerosi miglioramenti e innovazioni. Una di queste innovazioni è l'aggiunta di un condotto d'aria sul fondo del forno per immettere aria calda e secca (100-300 °C) nella camera di essiccazione durante il processo di cottura a ruota monocottura. Un'altra innovazione è l'utilizzo di mattoni cotti internamente, inventati dai cinesi. Dopo la frantumazione del carbone, questo viene aggiunto alle materie prime in base al potere calorifico richiesto (per aumentare la temperatura di 1 °C sono necessarie circa 1240 kcal/kg di materia prima, equivalenti a 0,3 kcal). La macchina di alimentazione della fabbrica di mattoni "Wanda" è in grado di miscelare il carbone e le materie prime nelle giuste proporzioni. Il miscelatore miscela accuratamente la polvere di carbone con le materie prime, garantendo che la deviazione del potere calorifico sia controllata entro ±200 kJ/kg. Inoltre, sono installati sistemi di controllo della temperatura e PLC per regolare automaticamente la portata della serranda dell'aria e la velocità di alimentazione del carbone. Ciò aumenta il livello di automazione, garantendo al meglio i tre principi di stabilità del funzionamento del forno Hoffman: "pressione dell'aria stabile, temperatura stabile e movimento della fiamma stabile". Il normale funzionamento richiede regolazioni flessibili in base alle condizioni interne del forno, e un'operazione accurata può produrre mattoni finiti di qualità.

Data di pubblicazione: 21 giugno 2025