Der Hoffmann-Ofen (in China als Radofen bekannt) ist ein Ofentyp, der 1856 vom deutschen Ingenieur Gustav Hoffmann zum kontinuierlichen Brennen von Ziegeln und Fliesen erfunden wurde. Die Hauptstruktur besteht aus einem geschlossenen, kreisförmigen Tunnel, der typischerweise aus gebrannten Ziegeln gebaut wird. Um die Produktion zu erleichtern, sind an den Ofenwänden mehrere gleichmäßig verteilte Ofentüren angebracht. Für einen einzelnen Brennzyklus (ein Feuerkopf) werden 18 Türen benötigt. Um die Arbeitsbedingungen zu verbessern und den fertigen Ziegeln mehr Zeit zum Abkühlen zu geben, wurden Öfen mit 22 oder 24 Türen gebaut, auch Zweifeueröfen mit 36 Türen. Durch die Steuerung der Luftklappen kann der Feuerkopf in Bewegung gesetzt werden, was eine kontinuierliche Produktion ermöglicht. Als eine Art wärmetechnischer Ofen ist auch der Hoffmann-Ofen in Vorwärm-, Brenn- und Kühlzonen unterteilt. Anders als Tunnelöfen, bei denen die Ziegelrohlinge auf bewegliche Ofenwagen gelegt werden, funktioniert der Hoffman-Ofen jedoch nach dem Prinzip „Der Rohling bewegt sich, das Feuer steht still“. Die drei Arbeitszonen – Vorwärmen, Brennen und Kühlen – bleiben stationär, während die Ziegelrohlinge diese drei Zonen durchlaufen und den Brennvorgang abschließen. Der Hoffman-Ofen funktioniert anders: Die Ziegelrohlinge werden im Ofen gestapelt und bleiben stationär, während der Feuerkopf durch Luftklappen nach dem Prinzip „Das Feuer bewegt sich, die Rohlinge stehen still“ in Bewegung gehalten wird. Daher ändern die Vorwärm-, Brenn- und Kühlzonen im Hoffman-Ofen ständig ihre Position, während sich der Feuerkopf bewegt. Der Bereich vor der Flamme dient zum Vorwärmen, die Flamme selbst zum Brennen und der Bereich hinter der Flamme zum Kühlen. Das Funktionsprinzip besteht darin, die Luftklappe so einzustellen, dass die Flamme so geführt wird, dass die im Ofen gestapelten Ziegel nacheinander gebrannt werden.

I. Betriebsverfahren:

Vorbereitung der Zündung: Zündmaterialien wie Brennholz und Kohle. Bei Verwendung von Brennholz werden etwa 1.100–1.600 kcal/kg Wärme benötigt, um ein Kilogramm Rohmaterial auf 800–950 °C zu verbrennen. Die Zündsteine können etwas höher sein und einen Feuchtigkeitsgehalt von ≤ 6 % aufweisen. Geeignete Ziegel sollten in drei oder vier Ofentüren gestapelt werden. Das Stapeln der Ziegel folgt dem Prinzip „oben enger und unten lockerer, an den Seiten enger und in der Mitte lockerer“. Lassen Sie zwischen den Ziegelstapeln einen Feuerkanal von 15–20 cm frei. Zündvorgänge werden am besten auf geraden Strecken durchgeführt, daher sollte der Zündofen nach der Biegung, an der zweiten oder dritten Ofentür, gebaut werden. Der Zündofen verfügt über eine Brennkammer und eine Ascheabfuhröffnung. Die Kohlezufuhröffnungen und winddichten Wände in den Feuerkanälen müssen abgedichtet sein, um das Eindringen kalter Luft zu verhindern.

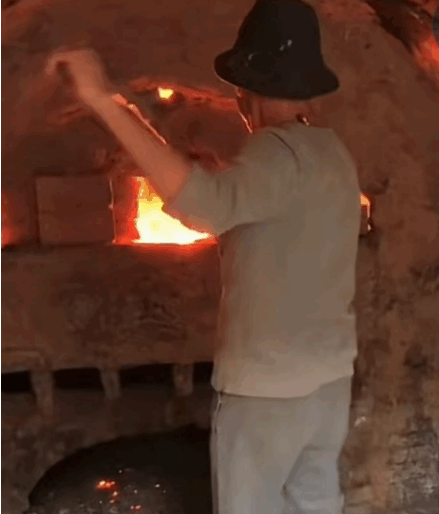

Zündung und Aufheizen: Vor dem Zünden Ofenkörper und Luftklappen auf Dichtheit prüfen. Ventilator einschalten und so einstellen, dass am Zündofen ein leichter Unterdruck entsteht. Holz und Kohle im Feuerraum anzünden, um die Heizrate zu regulieren. Bei schwacher Hitze 24–48 Stunden backen, dabei die Ziegelrohlinge trocknen und die Feuchtigkeit aus dem Ofen entfernen. Anschließend den Luftstrom leicht erhöhen, um die Heizrate zu beschleunigen. Verschiedene Kohlearten haben unterschiedliche Zündpunkte: Braunkohle bei 300–400 °C, Steinkohle bei 400–550 °C und Anthrazit bei 550–700 °C. Bei über 400 °C beginnt die Kohle in den Ziegeln zu brennen, und jeder Ziegel wird zu einer Wärmequelle wie eine Kohlekugel. Sobald die Ziegel zu brennen beginnen, kann der Luftstrom weiter erhöht werden, um die normale Brenntemperatur zu erreichen. Wenn die Ofentemperatur 600 °C erreicht, kann die Luftklappe so eingestellt werden, dass die Flamme in die nächste Kammer umgeleitet wird und der Zündvorgang abgeschlossen ist.

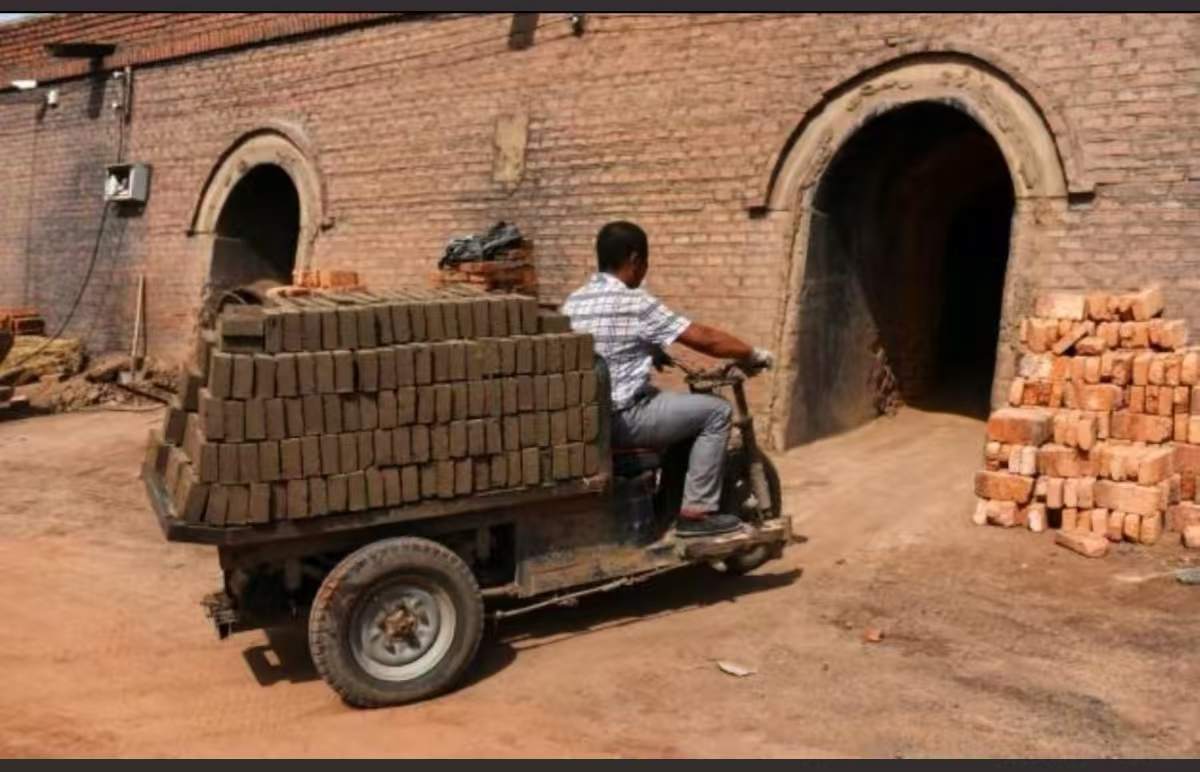

Ofenbetrieb: Der Hoffmann-Ofen wird zum Brennen von Lehmziegeln verwendet; die Brennrate beträgt 4–6 Ofenkammern pro Tag. Da sich der Feuerkopf ständig bewegt, ändert sich auch die Funktion jeder Ofenkammer kontinuierlich. Vor dem Feuerkopf befindet sich die Vorwärmzone mit Temperaturen unter 600 °C, einer normalerweise zu 60–70 % geöffneten Luftklappe und einem Unterdruck von –20 bis 50 Pa. Beim Entfernen der Feuchtigkeit müssen strenge Vorkehrungen getroffen werden, um ein Reißen der Ziegelrohlinge zu verhindern. Der Temperaturbereich zwischen 600 °C und 1050 °C ist die Brennzone, in der die Ziegelrohlinge ihre Umwandlung durchlaufen. Bei hohen Temperaturen macht der Ton physikalische und chemische Veränderungen durch und verwandelt sich in fertige Ziegel mit keramischen Eigenschaften. Wenn die Brenntemperatur aufgrund von Brennstoffmangel nicht erreicht wird, muss der Brennstoff chargenweise (Kohlepulver ≤ 2 kg pro Loch und Mal) hinzugefügt werden, um eine ausreichende Sauerstoffzufuhr (≥ 5 %) für die Verbrennung sicherzustellen, wobei der Ofendruck auf einem leichten Unterdruck (-5 bis -10 Pa) gehalten werden muss. Halten Sie 4–6 Stunden lang eine konstant hohe Temperatur aufrecht, um die Ziegelrohlinge vollständig zu brennen. Nachdem sie die Brennzone durchlaufen haben, werden die Ziegelrohlinge in fertige Ziegel verwandelt. Die Kohlezufuhrlöcher werden dann geschlossen und die Ziegel gelangen in die Isolier- und Kühlzone. Die Abkühlrate darf 50 °C/h nicht überschreiten, um Rissbildung durch schnelles Abkühlen zu vermeiden. Wenn die Temperatur unter 200 °C fällt, kann die Ofentür in der Nähe geöffnet werden. Nach dem Lüften und Abkühlen werden die fertigen Ziegel aus dem Ofen genommen und der Brennvorgang abgeschlossen.

II. Wichtige Hinweise

Ziegelstapelung: „Drei Teile Brennen, sieben Teile Stapeln.“ Beim Brennen ist die Ziegelstapelung entscheidend. Es ist wichtig, eine „angemessene Dichte“ zu erreichen und das optimale Gleichgewicht zwischen der Anzahl der Ziegel und den Abständen zwischen ihnen zu finden. Gemäß chinesischen nationalen Normen beträgt die optimale Stapeldichte für Ziegel 260 Stück pro Kubikmeter. Beim Stapeln der Ziegel müssen die Prinzipien „oben dicht, unten spärlich“, „an den Seiten dicht, in der Mitte spärlich“ und „Platz für die Luftzirkulation“ beachtet werden. Gleichzeitig muss ein Ungleichgewicht durch schwere Oberseite und leichte Unterseite vermieden werden. Der horizontale Luftkanal sollte mit der Abluftöffnung ausgerichtet sein und eine Breite von 15–20 cm haben. Die vertikale Abweichung des Ziegelstapels darf 2 % nicht überschreiten, und es müssen strenge Maßnahmen ergriffen werden, um ein Einstürzen des Stapels zu verhindern.

Temperaturregelung: Die Vorwärmzone sollte langsam aufgeheizt werden; schnelle Temperaturanstiege sind strengstens verboten (schnelle Temperaturanstiege können Feuchtigkeitsaustritt und Risse in den Ziegelrohlingen verursachen). Während der Quarzmetamorphose muss die Temperatur konstant gehalten werden. Fällt die Temperatur unter die erforderliche Temperatur und muss Kohle von außen nachgefüllt werden, ist die konzentrierte Kohlezugabe verboten (um lokales Überbrennen zu vermeiden). Die Kohle sollte mehrmals in kleinen Mengen durch eine einzige Öffnung nachgefüllt werden, wobei jede Zugabe 2 kg pro Charge beträgt und zwischen den Chargen mindestens 15 Minuten liegen.

Sicherheit: Der Hoffman-Ofen ist ein relativ geschlossener Raum. Übersteigt die Kohlenmonoxidkonzentration 24 ppm, muss das Personal evakuiert und die Belüftung verbessert werden. Nach dem Sintern müssen die fertigen Ziegel manuell entnommen werden. Nach dem Öffnen der Ofentür ist vor Arbeitsbeginn der Sauerstoffgehalt (> 18 %) zu messen.

III. Häufige Fehler und Fehlerbehebung

Häufige Probleme bei der Produktion in Hoffman-Öfen: Feuchtigkeitsansammlung in der Vorwärmzone und Einsturz nasser Ziegelstapel, hauptsächlich aufgrund des hohen Feuchtigkeitsgehalts in den nassen Ziegeln und einer schlechten Feuchtigkeitsableitung. Methode zur Feuchtigkeitsableitung: Verwenden Sie trockene Ziegelrohlinge (mit einem Restfeuchtegehalt unter 6 %) und stellen Sie die Luftklappe so ein, dass der Luftstrom erhöht wird, wodurch die Temperatur auf ca. 120 °C steigt. Langsame Brenngeschwindigkeit: Dies wird allgemein als „das Feuer will nicht brennen“ bezeichnet und liegt hauptsächlich an der sauerstoffarmen Verbrennung. Lösungen bei unzureichender Luftzirkulation: Erhöhen Sie die Klappenöffnung und die Gebläsedrehzahl, reparieren Sie Lücken im Ofenkörper und reinigen Sie den Rauchabzug von angesammeltem Schmutz. Kurz gesagt: Stellen Sie sicher, dass der Brennkammer ausreichend Sauerstoff zugeführt wird, um eine sauerstoffreiche Verbrennung und einen schnellen Temperaturanstieg zu erreichen. Verfärbung des Ziegelkörpers (Vergilbung) aufgrund unzureichender Sintertemperatur: Lösung: Erhöhen Sie die Brennstoffmenge entsprechend und erhöhen Sie die Brenntemperatur. Schwarzkernige Ziegel können verschiedene Ursachen haben: übermäßige Verbrennungszusätze, Sauerstoffmangel im Ofen, der eine reduzierende Atmosphäre erzeugt (O₂ < 3 %), oder unvollständig gebrannt. Lösungen: Reduzieren Sie den Brennstoffgehalt im Ofen, erhöhen Sie die Belüftung für eine ausreichende Sauerstoffverbrennung und verlängern Sie die Dauer der Hochtemperatur-Konstanttemperatur entsprechend, um einen vollständigen Brand der Ziegel zu gewährleisten. Ziegelverformungen (Überbrennen) werden hauptsächlich durch lokal hohe Temperaturen verursacht. Lösungen umfassen das Öffnen der vorderen Luftklappe, um die Flamme nach vorne zu bewegen, und das Öffnen der hinteren Feuerabdeckung, um kühle Luft in den Ofen zu leiten und die Temperatur zu senken.

Der Hoffmann-Ofen ist seit seiner Erfindung vor 169 Jahren in Betrieb und hat seitdem zahlreiche Verbesserungen und Neuerungen erfahren. Eine dieser Neuerungen ist der Einbau eines Ofenboden-Luftkanals, der während des Einbrennradofenprozesses trockene Heißluft (100–300 °C) in die Trockenkammer leitet. Eine weitere Neuerung ist die Verwendung von innengebrannten Ziegeln, eine Erfindung der Chinesen. Nachdem die Kohle zerkleinert wurde, wird sie den Rohstoffen entsprechend dem gewünschten Heizwert beigemischt (um die Temperatur um 1 °C zu erhöhen, werden ca. 1240 kcal/kg Rohstoff benötigt, was 0,3 kcal entspricht). Die Zuführmaschine der Ziegelei „Wanda“ kann Kohle und Rohstoffe im richtigen Verhältnis mischen. Der Mischer vermischt das Kohlepulver gründlich mit den Rohstoffen und stellt sicher, dass die Heizwertabweichung auf ±200 kJ/kg begrenzt bleibt. Zusätzlich sind Temperaturkontroll- und SPS-Systeme installiert, um den Luftklappendurchfluss und die Kohlezufuhrrate automatisch anzupassen. Dadurch wird der Automatisierungsgrad erhöht und die drei Stabilitätsprinzipien des Hoffman-Ofenbetriebs werden besser gewährleistet: „stabiler Luftdruck, stabile Temperatur und stabile Flammenbewegung.“ Der normale Betrieb erfordert flexible Anpassungen basierend auf den Bedingungen im Ofen, und durch sorgfältigen Betrieb können qualifizierte fertige Ziegel produziert werden.

Veröffentlichungszeit: 21. Juni 2025