Nguyên lý, cấu trúc và hoạt động cơ bản của lò nung tuynel đã được trình bày trong buổi trước. Buổi này sẽ tập trung vào vận hành và các phương pháp xử lý sự cố khi sử dụng lò nung tuynel để nung gạch đất sét. Lò nung than sẽ được sử dụng làm ví dụ.

I. Sự khác biệt

Gạch đất sét nung được làm từ đất có hàm lượng khoáng thấp, độ dẻo cao và khả năng kết dính tốt. Nước khó thoát ra khỏi vật liệu này, khiến phôi gạch khó khô hơn so với gạch đá phiến. Chúng cũng có độ bền thấp hơn. Do đó, lò nung gạch đất sét nung có đôi chút khác biệt. Chiều cao xếp chồng gạch thấp hơn một chút, và vùng nung sơ bộ dài hơn một chút (khoảng 30-40% tổng chiều dài). Vì độ ẩm của phôi gạch ướt khoảng 13-20%, tốt nhất nên sử dụng lò nung gạch đất sét nung có bộ phận sấy và thiêu kết riêng biệt.

II. Chuẩn bị cho hoạt động bắn:

Gạch đất sét nung có độ bền tương đối thấp và độ ẩm hơi cao, khiến chúng khó khô. Do đó, cần đặc biệt chú ý khi xếp gạch. Như câu nói "Ba phần nung, bảy phần xếp chồng". Khi xếp gạch, trước tiên hãy lập kế hoạch xếp gạch và sắp xếp gạch hợp lý; xếp gạch theo hình lưới với các cạnh dày hơn và tâm thưa hơn. Nếu xếp gạch không đúng cách, có thể dẫn đến sụp đổ độ ẩm, sụp đổ cọc và luồng không khí kém, làm cho quá trình nung trở nên khó khăn hơn và gây ra các hiện tượng bất thường như lửa trước không lan rộng, lửa sau không duy trì, lửa trên quá nhanh, lửa dưới quá chậm (lửa không chạm đến đáy), và lửa giữa quá nhanh trong khi các cạnh bên quá chậm (không thể tiến triển đều).

Cài đặt trước đường cong nhiệt độ lò nung hầm: Dựa trên chức năng của từng bộ phận lò nung, trước tiên hãy cài đặt trước điểm áp suất bằng không. Vùng nung sơ bộ chịu áp suất âm, trong khi vùng nung chịu áp suất dương. Trước tiên, cài đặt nhiệt độ điểm áp suất bằng không, sau đó cài đặt trước nhiệt độ cho từng vị trí buồng đốt, vẽ biểu đồ đường cong nhiệt độ và lắp đặt cảm biến nhiệt độ tại các vị trí quan trọng. Vùng nung sơ bộ (khoảng vị trí 0-12), vùng nung (vị trí 12-22) và vùng làm mát còn lại đều có thể hoạt động theo nhiệt độ cài đặt trước trong suốt quá trình.

III. Những điểm chính trong hoạt động bắn

Trình tự đánh lửa: Trước tiên, khởi động quạt gió chính (điều chỉnh lưu lượng khí ở mức 30–50%). Đốt gỗ và than trong lò nung, kiểm soát tốc độ tăng nhiệt độ khoảng 1°C mỗi phút, sau đó tăng dần nhiệt độ lên 200°C. Khi nhiệt độ lò nung vượt quá 200°C, tăng nhẹ lưu lượng khí để tăng tốc độ tăng nhiệt độ và đạt nhiệt độ nung bình thường.

Vận hành nung: Theo dõi chặt chẽ nhiệt độ tại tất cả các vị trí theo đường cong nhiệt độ. Tốc độ nung đối với gạch đất sét nung là 3–5 mét/giờ, và đối với gạch đá phiến sét nung là 4–6 mét/giờ. Các nguyên liệu thô, phương pháp xếp chồng và tỷ lệ hỗn hợp nhiên liệu khác nhau đều sẽ ảnh hưởng đến tốc độ nung. Theo chu kỳ nung đã cài đặt (ví dụ: 55 phút cho mỗi toa), hãy tiến hành nung đều đặn và hành động nhanh chóng khi chất toa để giảm thiểu thời gian mở cửa lò. Duy trì áp suất lò ổn định nhất có thể. (Vùng nung sơ bộ: áp suất âm -10 đến -50 Pa; vùng nung: áp suất dương nhẹ 10-20 Pa). Đối với việc điều chỉnh áp suất bình thường, với van điều tiết khí được điều chỉnh đúng cách, chỉ điều chỉnh tốc độ quạt để kiểm soát áp suất lò.

Kiểm soát nhiệt độ: Tăng nhiệt độ trong vùng nung sơ bộ từ từ, khoảng 50-80°C/m, để tránh gạch bị nung nóng nhanh và nứt. Trong vùng nung, cần chú ý đến thời gian nung sau khi đạt nhiệt độ mục tiêu để tránh gạch bị nung không hoàn toàn bên trong. Nếu nhiệt độ thay đổi và thời gian duy trì nhiệt độ cao không đủ, có thể bổ sung than qua đỉnh lò. Kiểm soát chênh lệch nhiệt độ trong vòng 10°C. Trong vùng làm nguội, điều chỉnh tốc độ quạt làm nguội để kiểm soát áp suất không khí và luồng khí dựa trên nhiệt độ của gạch thành phẩm ra khỏi lò, nhằm tránh gạch thành phẩm nung ở nhiệt độ cao bị nứt do làm nguội nhanh.

Kiểm tra đầu ra lò: Kiểm tra hình thức bên ngoài của gạch thành phẩm sau khi ra khỏi lò. Gạch phải có màu sắc đồng đều. Gạch nung chưa đủ (nhiệt độ thấp hoặc thời gian nung ở nhiệt độ cao không đủ, dẫn đến màu nhạt) có thể được đưa trở lại lò để nung lại. Gạch nung quá nhiệt (nhiệt độ cao gây chảy và biến dạng) cần được loại bỏ. Gạch thành phẩm đạt tiêu chuẩn có màu sắc đồng đều, phát ra âm thanh sắc nét khi gõ, và có thể được chuyển đến khu vực dỡ hàng để đóng gói và vận chuyển.

IV. Các lỗi thường gặp và phương pháp khắc phục sự cố trong vận hành lò nung hầm

Nhiệt độ vùng nung không tăng: Gạch đốt trong không được trộn theo công suất tỏa nhiệt, và nhiên liệu có nhiệt trị thấp. Giải pháp cho việc trộn không đủ: Điều chỉnh tỷ lệ trộn sao cho vượt quá mức yêu cầu một chút. Tắc nghẽn buồng đốt (tích tụ tro, gạch vỡ) gây thiếu oxy, dẫn đến nhiệt độ tăng không đủ. Phương pháp khắc phục sự cố: Làm sạch kênh lửa, làm sạch ống khói và loại bỏ gạch xanh bị vỡ.

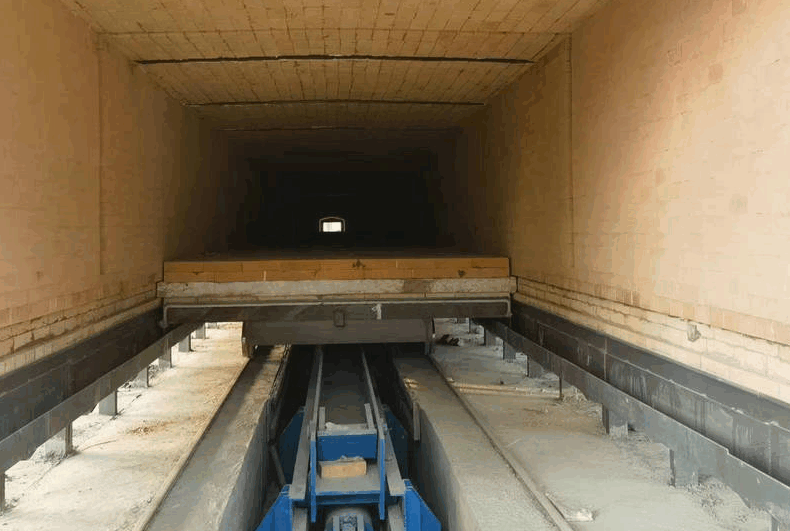

Xe lò bị chết máy trong quá trình vận hành: Biến dạng ray (do giãn nở và co lại vì nhiệt). Phương pháp xử lý sự cố: Đo độ phẳng và khoảng cách ray (dung sai ≤ 2 mm) và sửa chữa hoặc thay thế ray. Bánh xe lò bị kẹt: Phương pháp xử lý sự cố: Sau khi dỡ gạch thành phẩm mỗi lần, hãy kiểm tra bánh xe và bôi dầu bôi trơn chịu nhiệt độ cao. Hiện tượng muối khoáng trên bề mặt gạch thành phẩm (sương trắng): “Hàm lượng lưu huỳnh quá cao trong thân gạch dẫn đến hình thành tinh thể sunfat. Phương pháp xử lý sự cố: Điều chỉnh tỷ lệ nguyên liệu thô và kết hợp nguyên liệu thô có hàm lượng lưu huỳnh thấp. Hàm lượng lưu huỳnh quá cao trong than. Phương pháp xử lý sự cố: Tăng lượng khí thải tại vùng gia nhiệt trước khi nhiệt độ đạt khoảng 600°C để xả hơi lưu huỳnh đã giải phóng.”

V. Bảo trì và kiểm tra

Kiểm tra hàng ngày: Kiểm tra xem cửa lò có đóng mở bình thường không, độ kín có đạt yêu cầu không, và xe lò có bị hư hỏng sau khi dỡ gạch không. Kiểm tra bánh xe lò để đảm bảo chúng hoạt động bình thường, tra dầu bôi trơn nhiệt độ cao vào từng bánh xe, và kiểm tra xem đường dây giám sát nhiệt độ có bị hư hỏng không, các kết nối có chắc chắn không và chức năng có bình thường không.

Bảo trì hàng tuần: Thêm dầu bôi trơn vào quạt, kiểm tra độ căng dây đai xem đã phù hợp chưa và đảm bảo tất cả các bu lông được siết chặt. Thêm dầu bôi trơn vào xe vận chuyển và máy xe vận chuyển phía trên. Kiểm tra tất cả các bộ phận xem có hoạt động bình thường không. Kiểm tra đường ray: Do chênh lệch nhiệt độ đáng kể trong lò nung, sự giãn nở và co lại do nhiệt có thể làm lỏng đường ray. Kiểm tra xem đầu đường ray và khe hở giữa các xe vận chuyển có bình thường không.

Kiểm tra hàng tháng: Kiểm tra thân lò xem có vết nứt không, kiểm tra tình trạng gạch chịu lửa và thành lò, hiệu chuẩn thiết bị phát hiện nhiệt độ (sai số <5°C).

Bảo trì hàng quý: Loại bỏ mảnh vụn khỏi đường dẫn lò nung, làm sạch ống khói và ống dẫn khí, kiểm tra tình trạng bịt kín của các mối nối giãn nở tại mọi vị trí, kiểm tra mái và thân lò nung để tìm khuyết tật và kiểm tra thiết bị lưu thông và hệ thống kiểm soát nhiệt độ, v.v.

VI. Bảo vệ môi trường và an toàn

Lò nung tuynel là lò kỹ thuật nhiệt, đặc biệt đối với lò nung tuynel đốt than, xử lý khí thải phải được trang bị bộ lọc tĩnh điện ướt để khử lưu huỳnh và khử nitơ nhằm đảm bảo khí thải thải ra đạt tiêu chuẩn khí thải.

Tận dụng nhiệt thải: Không khí nóng từ khu vực làm mát được dẫn qua đường ống vào khu vực gia nhiệt sơ bộ hoặc khu vực sấy để sấy khô các phôi gạch ướt. Việc tận dụng nhiệt thải có thể giảm mức tiêu thụ năng lượng khoảng 20%.

An toàn sản xuất: Lò nung tuynel đốt gas phải được trang bị đầu dò khí để phòng ngừa cháy nổ. Lò nung tuynel đốt than phải được trang bị đầu dò carbon monoxide, đặc biệt là trong quá trình đánh lửa lò để phòng ngừa cháy nổ và ngộ độc. Việc tuân thủ các quy trình vận hành là rất quan trọng để đảm bảo sản xuất an toàn.

Thời gian đăng: 16-06-2025