Hoffmanugnen (känd som hjulugn i Kina) är en typ av ugn som uppfanns av den tyske ingenjören Gustav Hoffman år 1856 för kontinuerlig bränning av tegelstenar och tegelpannor. Huvudstrukturen består av en sluten cirkulär tunnel, vanligtvis konstruerad av brända tegelstenar. För att underlätta produktionen installeras flera jämnt fördelade ugnsluckor på ugnsväggarna. En enda bränncykel (ett eldhuvud) kräver 18 dörrar. För att förbättra arbetsförhållandena och ge färdiga tegelstenar mer tid att svalna konstruerades ugnar med 22 eller 24 dörrar, och tvåbrännugnar med 36 dörrar byggdes också. Genom att styra luftspjällen kan eldhuvudet styras i rörelse, vilket möjliggör kontinuerlig produktion. Som en typ av värmeteknisk ugn är Hoffmanugnen också uppdelad i förvärmnings-, brännings- och kylzoner. Till skillnad från tunnelugnar, där tegelämnena placeras på ugnsvagnar som rör sig, fungerar Hoffmanugnen enligt principen "ämnet rör sig, elden förblir stilla". De tre arbetszonerna - förvärmning, bränning och kylning - förblir stillastående, medan tegelämnena rör sig genom de tre zonerna för att slutföra bränningsprocessen. Hoffmanugnen fungerar annorlunda: tegelämnena staplas inuti ugnen och förblir stillastående, medan eldhuvudet styrs av luftspjäll för att röra sig, enligt principen "elden rör sig, ämnena förblir stilla". Därför ändrar förvärmnings-, brännings- och kylzonerna i Hoffmanugnen kontinuerligt positioner allt eftersom eldhuvudet rör sig. Området framför lågan är för förvärmning, själva lågan är för bränning och området bakom lågan är för kylning. Arbetsprincipen innebär att justera luftspjället för att styra lågan till att sekventiellt elda de staplade tegelstenarna inuti ugnen.

I. Driftsprocedurer:

Förberedelse före antändning: antändningsmaterial som ved och kol. Om man använder förbränningsblock krävs cirka 1 100–1 600 kcal/kg värme för att bränna ett kilogram råmaterial till 800–950 °C. Antändblocken kan vara något högre, med en fukthalt på ≤6 %. Kvalificerade block bör staplas i tre eller fyra ugnsluckor. Stapling av block följer principen "tätare upptill och lösare nedtill, tätare på sidorna och lösare i mitten". Lämna en eldkanal på 15–20 cm mellan blocken. Antändning utförs bäst på raka sektioner, så antändningsugnen bör byggas efter böjen, vid den andra eller tredje ugnsluckan. Antändningsugnen har en ugnskammare och askutmatningsport. Kolmatningshålen och vindtäta väggar i eldkanalerna måste tätas för att förhindra att kall luft tränger in.

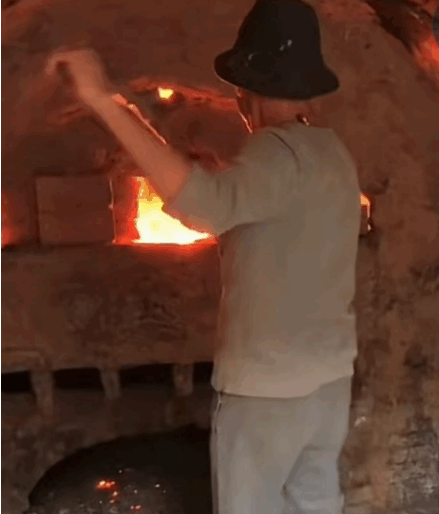

Tändning och uppvärmning: Innan tändning, kontrollera ugnshuset och luftspjällen för läckor. Slå på fläkten och justera den för att skapa ett lätt undertryck vid tändkaminen. Tänd ved och kol på eldstaden för att kontrollera uppvärmningshastigheten. Använd en liten eld för att baka i 24–48 timmar, torka tegelämnena samtidigt som fukt avlägsnas från ugnen. Öka sedan luftflödet något för att accelerera uppvärmningshastigheten. Olika typer av kol har olika antändningspunkter: brunkol vid 300–400 °C, bituminöst kol vid 400–550 °C och antracit vid 550–700 °C. När temperaturen når över 400 °C börjar kolet inuti tegelstenarna att brinna, och varje tegelsten blir en värmekälla som en kolboll. När tegelstenarna börjar brinna kan luftflödet ökas ytterligare för att nå normal bränntemperatur. När ugnstemperaturen når 600 °C kan luftspjället justeras för att omdirigera lågan till nästa kammare, vilket fullbordar antändningsprocessen.

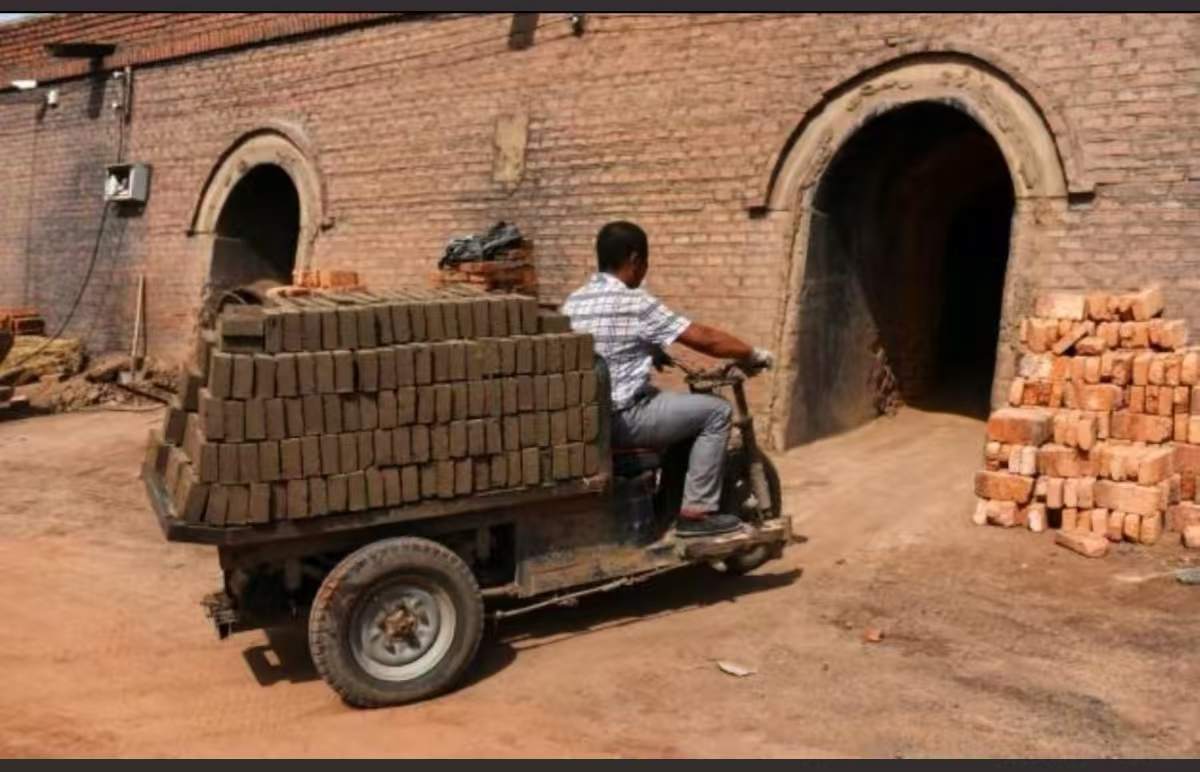

Ugnsdrift: Hoffman-ugnen används för att bränna lertegelstenar, med en bränningshastighet på 4–6 ugnskammare per dag. Eftersom eldstaden är i ständig rörelse ändras även funktionen för varje ugnskammare kontinuerligt. När den är framför eldstaden är funktionen förvärmningszonen, med temperaturer under 600 °C, luftspjället normalt öppet vid 60–70 % och ett undertryck från -20 till 50 Pa. Vid avlägsnande av fukt måste strikta försiktighetsåtgärder vidtas för att förhindra att tegelämnena spricker. Temperaturzonen mellan 600 °C och 1050 °C är bränningszonen, där tegelämnena genomgår omvandling. Vid höga temperaturer genomgår leran fysikaliska och kemiska förändringar och omvandlas till färdiga tegelstenar med keramiska egenskaper. Om bränningstemperaturen inte uppnås på grund av otillräckligt bränsle måste bränsle tillsättas i omgångar (kolpulver ≤2 kg per hål varje gång), vilket säkerställer tillräcklig syretillförsel (≥5 %) för förbränning, med ugnstrycket bibehållet vid ett lätt undertryck (-5 till -10 Pa). Bibehåll en konstant hög temperatur i 4–6 timmar för att bränna tegelämnena helt. Efter att ha passerat genom brännzonen omvandlas tegelämnena till färdiga tegelstenar. Kolinmatningshålen stängs sedan och tegelstenarna går in i isolerings- och kylzonen. Kylningshastigheten får inte överstiga 50 °C/h för att förhindra sprickbildning på grund av snabb kylning. När temperaturen sjunker under 200 °C kan ugnsluckan öppnas i närheten, och efter ventilation och kylning tas de färdiga tegelstenarna ut ur ugnen, vilket avslutar bränningen.

II. Viktiga anmärkningar

Tegelstapling: "Tre delar bränning, sju delar stapling." I bränningsprocessen är tegelstapling avgörande. Det är viktigt att uppnå "rimlig densitet" och hitta den optimala balansen mellan antalet tegelstenar och mellanrummen mellan dem. Enligt kinesiska nationella standarder är den optimala staplingsdensiteten för tegelstenar 260 bitar per kubikmeter. Tegelstapling måste följa principerna "tät ovanpå, gles underpå", "tät på sidorna, gles i mitten" och "lämna utrymme för luftflöde", samtidigt som man undviker en obalans där toppen är tung och botten är lätt. Den horisontella luftkanalen ska vara i linje med frånluftsventilen, med en bredd på 15-20 cm. Den vertikala avvikelsen från tegelhögen får inte överstiga 2%, och strikta åtgärder måste vidtas för att förhindra att högen kollapsar.

Temperaturkontroll: Förvärmningszonen bör värmas långsamt; snabba temperaturökningar är strängt förbjudna (snabba temperaturökningar kan orsaka att fukt läcker ut och spricker i tegelämnena). Under kvartsmetamorfa fasen måste temperaturen hållas stabil. Om temperaturen sjunker under den erforderliga temperaturen och kol behöver tillsättas externt, är koncentrerad koltillsats förbjuden (för att förhindra lokal överbränning). Kol bör tillsättas i små mängder flera gånger genom ett enda hål, med 2 kg per sats varje gång, och med minst 15 minuters mellanrum mellan varje sats.

Säkerhet: Hoffmanugnen är också ett relativt slutet utrymme. När kolmonoxidkoncentrationen överstiger 24 PPM måste personalen evakuera och ventilationen förbättras. Efter sintring måste färdiga tegelstenar tas bort manuellt. Efter att ugnsluckan öppnats, mät först syrehalten (syrehalt > 18 %) innan arbetet påbörjas.

III. Vanliga fel och felsökning

Vanliga problem vid Hoffmanugnstillverkning: fuktansamling i förvärmningszonen och kollaps av våta tegelstaplar, främst på grund av hög fukthalt i våta tegelstenar och dålig fuktdränering. Fuktdräneringsmetod: använd torra tegelämnen (med restfukthalt under 6 %) och justera luftspjället för att öka luftflödet, vilket höjer temperaturen till cirka 120 °C. Långsam bränningshastighet: Vanligtvis kallad "elden fångster inte", detta beror främst på syrebristfällig förbränning. Lösningar för otillräckligt luftflöde: Öka spjällöppningen, höj fläkthastigheten, reparera ugnskroppens springor och rengör ansamlat skräp från rökgången. Sammanfattningsvis, se till att tillräckligt med syre tillförs förbränningskammaren för att uppnå syrerik förbränning och snabba temperaturökningsförhållanden. Missfärgning av tegelkroppen (gulning) på grund av otillräcklig sintringstemperatur: Lösning: Öka bränslemängden på lämpligt sätt och höj bränningstemperaturen. Svarthjärtiga tegelstenar kan bildas av flera anledningar: för mycket förbränningstillsatser, syrebrist i ugnen som skapar en reducerande atmosfär (O₂ < 3 %) eller att tegelstenar inte bränns helt. Lösningar: Minska det interna bränsleinnehållet, öka ventilationen för tillräcklig syreförbränning och förläng på lämpligt sätt den konstanta temperaturperioden med hög temperatur för att säkerställa att tegelstenarna är helt brända. Tegeldeformation (övereldning) orsakas främst av lokalt höga temperaturer. Lösningar inkluderar att öppna det främre luftspjället för att flytta lågan framåt och öppna det bakre eldlocket för att införa kall luft i ugnen för att sänka temperaturen.

Hoffman-ugnen har använts i 169 år sedan den uppfanns och har genomgått ett flertal förbättringar och innovationer. En sådan innovation är tillägget av en luftkanal i ugnens botten för att införa torr varmluft (100°C–300°C) i torkkammaren under processen med en enda brännande hjulugn. En annan innovation är användningen av internt brända tegelstenar, som uppfanns av kineserna. Efter att kolet har krossats tillsätts det till råmaterialen enligt det erforderliga värmevärdet (cirka 1240 kcal/kg råmaterial behövs för att höja temperaturen med 1°C, motsvarande 0,3 kcal). Matningsmaskinen på tegelfabriken "Wanda" kan blanda kol och råmaterial i rätt proportioner. Blandaren blandar noggrant kolpulvret med råmaterialen, vilket säkerställer att värmevärdesavvikelsen kontrolleras inom ±200 kJ/kg. Dessutom är temperaturkontroll och PLC-system installerade för att automatiskt justera luftspjällets flödeshastighet och kolmatningshastigheten. Detta förbättrar automatiseringsnivån och säkerställer bättre de tre stabilitetsprinciperna för Hoffman-ugnens drift: "stabilt lufttryck, stabil temperatur och stabil flamrörelse." Normal drift kräver flexibla justeringar baserade på förhållandena inuti ugnen, och noggrann drift kan producera kvalificerade färdiga tegelstenar.

Publiceringstid: 21 juni 2025