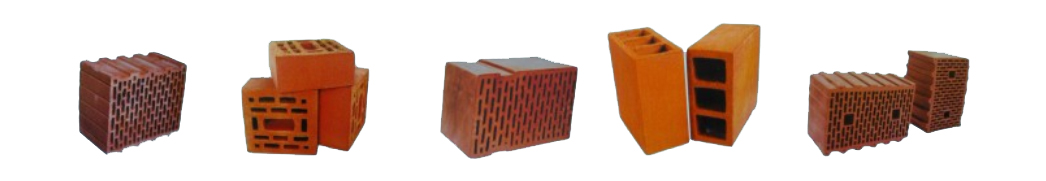

Следи резиме разлика, производних процеса, сценарија примене, предности и мана синтерованих цигли, цементних блокова (бетонских блокова) и пенастих цигли (обично се односе на газиране бетонске блокове или пенасте бетонске блокове), што је погодно за разуман избор у грађевинским пројектима:

I. Поређење основних разлика

| Пројекат | Синтерована цигла | Цементна блок цигла (бетонски блок) | Пенаста цигла (газирани / пенобетонски блок) |

|---|---|---|---|

| Главни материјали | Глина, шкриљац, пепео итд. (захтева печење) | Цемент, песак и шљунак, агрегат (дробљени камен / згура, итд.) | Цемент, пепео, средство за пењење (као што је алуминијумски прах), вода |

| Карактеристике готовог производа | Густа, велика сопствена тежина, висока чврстоћа | Шупље или пуно, средње до високе чврстоће | Порозно и лагано, ниске густине (око 300-800 кг/м³), добра топлотна и звучна изолација |

| Типичне спецификације | Стандардна цигла: 240×115×53 мм (пуна) | Уобичајено: 390×190×190 мм (углавном шупље) | Уобичајено: 600×200×200 мм (шупља, порозна структура) |

II.Разлике у производним процесима

1.Синтероване цигле

●Процес:

Просејавање сировина → Дробљење сировина → Мешање и мешање → Сушење → Синтеровање на високој температури (800-1050℃) → Хлађење.

●Кључни процес:

Печењем се у глини дешавају физичке и хемијске промене (топљење, кристализација) како би се формирала густа структура високе чврстоће.

●Карактеристике:

Глина има у изобиљу. Коришћење отпада као што су згура из рудника угља и јаловина од обогаћивања руде може смањити загађење. Може се индустријализовати за масовну производњу. Готове цигле имају високу чврстоћу, добру стабилност и издржљивост.

2.Цементне блок цигле (бетонски блокови)

●Процес:

Цемент + Песак и шљунковити агрегат + Мешање и мешање воде → Обликовање вибрацијом / пресовањем у калупу → Природно очвршћавање или очвршћавање паром (7-28 дана).

●Кључни процес:

Реакцијом хидратације цемента могу се произвести чврсти блокови (носиви) или шупљи блокови (неносиви). Неки лаки агрегати (као што су згура, керамзит) се додају да би се смањила сопствена тежина.

●Карактеристике:

Процес је једноставан, а циклус кратак. Може се производити у великим размерама, а чврстоћа се може подесити (контролисати односом мешавине). Међутим, сопствена тежина је већа него код пенастих цигли. Цена готових цигли је висока, а производња ограничена, што је погодно за производњу малих размера.

3.Пенасте цигле (газирани / пенастобетонски блокови)

●Процес:

Сировине (цемент, пепео, песак) + Средство за стварање пене (водоник настаје када алуминијумски прах реагује са водом и ствара пену) мешање → Сипање и стварање пене → Статичко стврдњавање и очвршћавање → Сечење и обликовање → Очвршћавање у аутоклаву (180-200℃, 8-12 сати).

●Кључни процес:

Средство за пењење се користи за формирање уједначених пора, а порозна кристална структура (као што је тоберморит) се ствара аутоклавним очвршћавањем, која је лагана и има својства топлотне изолације.

●Карактеристике:

Степен аутоматизације је висок и штеди енергију (потрошња енергије код аутоклавног сушења је нижа него код синтеровања), али су захтеви за однос сировина и контролу пењења високи. Чврстоћа на притисак је ниска и није отпорна на смрзавање. Може се користити само у зградама са оквирном конструкцијом и зидовима са испуњењем.

III.Разлике у примени у грађевинским пројектима

1.Синтероване цигле

●Применљиви сценарији:

Носиви зидови ниских зграда (као што су стамбене зграде испод шест спратова), ограђени зидови, зграде у ретро стилу (коришћење изгледа црвене цигле).

Делови који захтевају високу издржљивост (као што су темељи, спољне подне облоге).

●Предности:

Висока чврстоћа (МУ10-МУ30), добра отпорност на временске услове и мраз, дуг век трајања.

Традиционални поступак је зрео и има јаку прилагодљивост (добро пријањање са малтером).

●Недостаци:

Користи глинене ресурсе, а процес печења узрокује одређени степен загађења (данас се углавном промовишу синтероване цигле од летећег пепела/шкриљца као замена за глинене цигле).

Велика сопствена тежина (око 1800 кг/м³), што повећава структурно оптерећење.

2.Цементне блок цигле

●Применљиви сценарији:

Носиви блокови (пуни / порозни): Зидови за пуњење оквирних конструкција, носећи зидови ниских зграда (степен чврстоће МУ5-МУ20).

Неносећи шупљи блокови: Унутрашњи преградни зидови високих зграда (за смањење сопствене тежине).

●Предности:

Производња једне машине је ниска, а трошкови су мало високи.

Чврстоћа се може подесити, сировине су лако доступне, а производња је погодна (блок је велики, а ефикасност зидања је висока).

Добра издржљивост, може се користити у влажним срединама (као што су тоалети, темељни зидови).

●Недостаци:

Велика сопствена тежина (око 1800 кг/м³ за пуне блокове, око 1200 кг/м³ за шупље блокове), опште перформансе топлотне изолације (потребно је задебљање или додавање додатног слоја топлотне изолације).

Висока апсорпција воде, потребно је залити и навлажити пре зидања како би се избегао губитак воде у малтеру.

3.Пенасте цигле (газирани / пенастобетонски блокови)

●Применљиви сценарији:

Неносећи зидови: Унутрашњи и спољашњи преградни зидови високих зграда (као што су зидови за испуњење оквирних конструкција), зграде са високим захтевима за уштеду енергије (потребна је топлотна изолација).

Није погодно за: темеље, влажне средине (као што су тоалети, подруми), носеће конструкције.

●Предности:

Лагана (густина је само 1/4 до 1/3 густине синтерованих цигли), значајно смањујући структурно оптерећење и штедећи количину армираног бетона.

Добра топлотна изолација и звучна изолација (топлотна проводљивост је 0,1-0,2 W/(m·K), што је 1/5 од синтерованих цигли), испуњава стандарде уштеде енергије.

Практична конструкција: Блок је велики (величина је правилна), може се сећи и блањати, равност зида је висока, а слој малтера је смањен.

●Недостаци:

Мала чврстоћа (чврстоћа на притисак је углавном А3,5-А5,0, погодна само за делове који не носе оптерећење), површина се лако оштећује и треба избегавати сударе.

Јака апсорпција воде (стопа апсорпције воде је 20%-30%), потребна је обрада површине; лако се омекшава у влажном окружењу и потребан је слој отпоран на влагу.

Потребна је слаба адхезија са обичним малтером, посебним лепком или средством за међусобну повезаност.

IV.Како одабрати? Кључни референтни фактори

●Захтеви за носивост:

Носиви зидови: Дајте предност синтерованим циглама (за мале високе зграде) или блоковима од цемента високе чврстоће (MU10 и више).

Неносећи зидови: Изаберите пенасте цигле (дајући предност уштеди енергије) или шупље цементне блокове (дајући предност трошковима).

●Термичка изолација и уштеда енергије:

У хладним регионима или енергетски штедљивим зградама: Пенасте цигле (са уграђеном топлотном изолацијом), није потребан додатни слој топлотне изолације; у врућим летњим и хладним зимским регионима, избор се може комбиновати са климом.

●Услови животне средине:

У влажним просторијама (као што су подруми, кухиње и тоалети): Могу се користити само синтероване цигле и цементни блокови (потребна је водоотпорна обрада), а пенасте цигле (склоне оштећењима због апсорпције воде) треба избегавати.

За спољашње делове: Дајте предност синтерованим циглама (јака отпорност на временске услове) или цементним блоковима са површинском обрадом.

Резиме

●Синтероване цигле:Традиционалне цигле високе чврстоће, погодне за нискоградње носиве и ретро зграде, са добром стабилношћу и издржљивошћу.

●Цементни блокови од цигле:Мала инвестиција, различити стилови производа, погодно за различите носеће/неносеће зидове. Због високе цене цемента, трошкови су мало високи.

●Пенасте цигле:Први избор за лагану и енергетски штедљиву конструкцију, погодан за унутрашње преградне зидове високих зграда и сценарије са високом топлотном изолацијомзахтеве, али треба обратити пажњу на отпорност на влагу и ограничења чврстоће.

Према специфичним захтевима пројекта (носиви, уштеда енергије, животна средина, буџет), треба их разумно користити у комбинацији. За носеће зидове, изаберите синтероване цигле. За темеље, изаберите синтероване цигле. За оградне зидове и стамбене зграде, изаберите синтероване цигле и цементне блок цигле. За оквирне конструкције, изаберите лагане пенасте цигле за преградне зидове и зидове за испуњење.

Време објаве: 09. мај 2025.