Cuptorul Hoffman (cunoscut sub numele de cuptor cu roată în China) este un tip de cuptor inventat de inginerul german Gustav Hoffman în 1856 pentru arderea continuă a cărămizilor și țiglelor. Structura principală constă dintr-un tunel circular închis, construit de obicei din cărămizi arse. Pentru a facilita producția, pe pereții cuptorului sunt instalate mai multe uși ale cuptorului, distanțate uniform. Un singur ciclu de ardere (un cap de ardere) necesită 18 uși. Pentru a îmbunătăți condițiile de lucru și a permite cărămizilor finite să se răcească mai mult, au fost construite cuptoare cu 22 sau 24 de uși și, de asemenea, cuptoare cu două focare cu 36 de uși. Prin controlul clapetelor de aer, capul de ardere poate fi ghidat să se miște, permițând producția continuă. Ca tip de cuptor de inginerie termică, cuptorul Hoffman este, de asemenea, împărțit în zone de preîncălzire, ardere și răcire. Cu toate acestea, spre deosebire de cuptoarele tunel, unde semifabricatele de cărămidă sunt plasate pe vagoane de cuptor care se mișcă, cuptorul Hoffman funcționează pe principiul „semifabricatul se mișcă, focul rămâne nemișcat”. Cele trei zone de lucru - preîncălzire, ardere și răcire - rămân staționare, în timp ce semifabricatele de cărămidă se mișcă prin cele trei zone pentru a finaliza procesul de ardere. Cuptorul Hoffman funcționează diferit: semifabricatele de cărămizi sunt stivuite în interiorul cuptorului și rămân staționare, în timp ce capul de ardere este ghidat de clapete de aer pentru a se mișca, urmând principiul „focul se mișcă, semifabricatele rămân nemișcate”. Prin urmare, zonele de preîncălzire, ardere și răcire din cuptorul Hoffman își schimbă continuu pozițiile pe măsură ce capul de ardere se mișcă. Zona din fața flăcării este pentru preîncălzire, flacăra în sine este pentru ardere, iar zona din spatele flăcării este pentru răcire. Principiul de funcționare implică reglarea clapetei de aer pentru a ghida flacăra pentru a arde secvențial cărămizile stivuite în interiorul cuptorului.

I. Proceduri operaționale:

Pregătirea pentru aprindere: materiale de aprindere precum lemne de foc și cărbune. Dacă se utilizează cărămizi cu ardere internă, sunt necesare aproximativ 1.100–1.600 kcal/kg de căldură pentru a arde un kilogram de materie primă la 800–950°C. Cărămizile de aprindere pot fi puțin mai înalte, cu un conținut de umiditate ≤6%. Cărămizile calificate trebuie stivuite în trei sau patru uși de cuptor. Stivuirea cărămizilor urmează principiul „mai strâns sus și mai lax jos, mai strâns pe laterale și mai lax la mijloc”. Lăsați un canal de foc de 15-20 cm între stivele de cărămizi. Operațiunile de aprindere se efectuează cel mai bine pe secțiuni drepte, așa că soba de aprindere trebuie construită după curbă, la a doua sau a treia ușă a cuptorului. Soba de aprindere are o cameră de cuptor și un orificiu de îndepărtare a cenușii. Orificiile de alimentare cu cărbune și pereții impermeabili la vânt din canalele de foc trebuie etanșate pentru a preveni pătrunderea aerului rece.

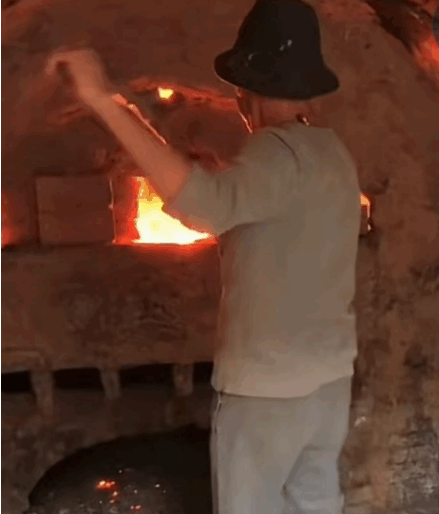

Aprindere și încălzire: Înainte de aprindere, inspectați corpul cuptorului și clapetele de aer pentru scurgeri. Porniți ventilatorul și reglați-l pentru a crea o ușoară presiune negativă la soba de aprindere. Aprindeți lemnele și cărbunele pe focar pentru a controla viteza de încălzire. Folosiți un foc mic pentru a coace timp de 24-48 de ore, uscând semifabricatele de cărămidă în timp ce eliminați umezeala din cuptor. Apoi, creșteți ușor fluxul de aer pentru a accelera viteza de încălzire. Diferite tipuri de cărbune au puncte de aprindere diferite: cărbune brun la 300-400°C, cărbune bituminos la 400-550°C și antracit la 550-700°C. Când temperatura atinge peste 400°C, cărbunele din interiorul cărămizilor începe să ardă, iar fiecare cărămidă devine o sursă de căldură, precum o bilă de cărbune. Odată ce cărămizile încep să ardă, fluxul de aer poate fi crescut în continuare pentru a atinge temperatura normală de ardere. Când temperatura cuptorului atinge 600°C, clapeta de aer poate fi reglată pentru a redirecționa flacăra către următoarea cameră, completând procesul de aprindere.

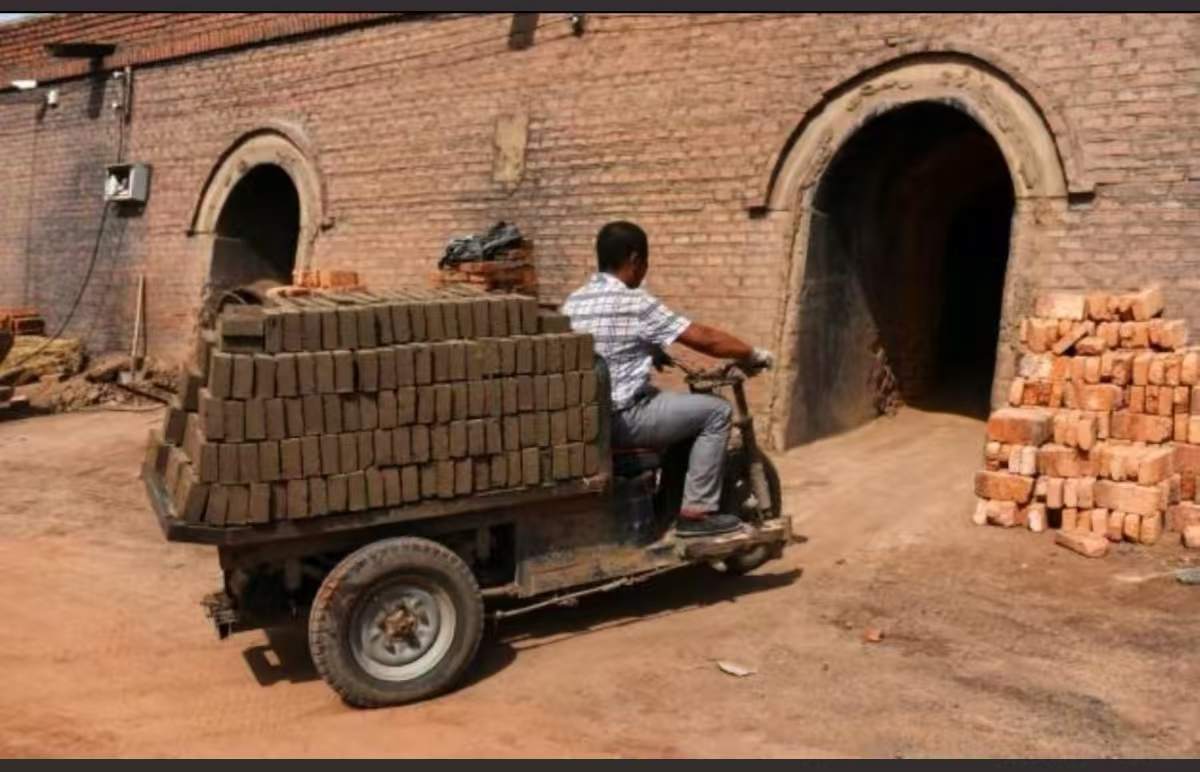

Funcționarea cuptorului: Cuptorul Hoffman este utilizat pentru arderea cărămizilor de lut, cu o rată de ardere de 4-6 camere de cuptor pe zi. Deoarece capul de ardere este în mișcare constantă, funcția fiecărei camere de cuptor se schimbă și ea continuu. În fața capului de ardere, funcția este zona de preîncălzire, cu temperaturi sub 600°C, clapeta de aer normal deschisă la 60-70% și o presiune negativă cuprinsă între -20 și 50 Pa. În timpul eliminării umidității, trebuie luate măsuri de precauție stricte pentru a preveni crăparea semifabricatelor de cărămidă. Zona de temperatură cuprinsă între 600°C și 1050°C este zona de ardere, unde semifabricatele de cărămidă suferă o transformare. La temperaturi ridicate, argila suferă modificări fizice și chimice, transformându-se în cărămizi finite cu proprietăți ceramice. Dacă temperatura de ardere nu este atinsă din cauza lipsei de combustibil, combustibilul trebuie adăugat în loturi (pulbere de cărbune ≤2 kg per gaură de fiecare dată), asigurând o alimentare adecvată cu oxigen (≥5%) pentru ardere, cu presiunea cuptorului menținută la o ușoară presiune negativă (-5 până la -10 Pa). Mențineți o temperatură ridicată constantă timp de 4-6 ore pentru a arde complet semifabricatele de cărămizi. După trecerea prin zona de ardere, semifabricatele de cărămizi sunt transformate în cărămizi finite. Găurile de alimentare cu cărbune sunt apoi închise, iar cărămizile intră în zona de izolație și răcire. Viteza de răcire nu trebuie să depășească 50°C/h pentru a preveni fisurarea din cauza răcirii rapide. Când temperatura scade sub 200°C, ușa cuptorului poate fi deschisă în apropiere, iar după ventilație și răcire, cărămizile finite sunt scoase din cuptor, finalizând procesul de ardere.

II. Note importante

Stivuirea cărămizilor: „Ardere în trei părți, stivuire în șapte părți”. În procesul de ardere, stivuirea cărămizilor este crucială. Este important să se obțină o „densitate rezonabilă”, găsind echilibrul optim între numărul de cărămizi și spațiile dintre ele. Conform standardelor naționale chineze, densitatea optimă de stivuire pentru cărămizi este de 260 de bucăți pe metru cub. Stivuirea cărămizilor trebuie să respecte principiile „densitate sus, raritate jos”, „densitate pe laterale, raritate la mijloc” și „lăsare spațiu pentru circulația aerului”, evitând în același timp un dezechilibru în care partea de sus este grea și partea de jos este ușoară. Conducta de aer orizontală trebuie să se alinieze cu orificiul de evacuare, cu o lățime de 15-20 cm. Abaterea verticală a grămezi de cărămizi nu trebuie să depășească 2% și trebuie luate măsuri stricte pentru a preveni prăbușirea grămezi.

Controlul temperaturii: Zona de preîncălzire trebuie încălzită lent; creșterile rapide ale temperaturii sunt strict interzise (creșterile rapide ale temperaturii pot provoca ieșirea umezelii și fisurarea semifabricatelor de cărămidă). În timpul fazei metamorfice a cuarțului, temperatura trebuie menținută stabilă. Dacă temperatura scade sub temperatura necesară și este necesar să se adauge cărbune extern, este interzisă adăugarea de cărbune concentrat (pentru a preveni arderea excesivă localizată). Cărbunele trebuie adăugat în cantități mici de mai multe ori printr-o singură gaură, fiecare adăugare fiind de 2 kg per lot, iar fiecare lot trebuie distanțat la cel puțin 15 minute distanță.

Siguranță: Cuptorul Hoffman este, de asemenea, un spațiu relativ închis. Când concentrația de monoxid de carbon depășește 24 PPM, personalul trebuie evacuat, iar ventilația trebuie îmbunătățită. După sinterizare, cărămizile finite trebuie îndepărtate manual. După deschiderea ușii cuptorului, măsurați mai întâi conținutul de oxigen (conținut de oxigen > 18%) înainte de a intra la lucru.

III. Defecțiuni frecvente și depanare

Probleme frecvente în producția cuptoarelor Hoffman: acumularea de umiditate în zona de preîncălzire și prăbușirea stivelor de cărămizi umede, în principal din cauza conținutului ridicat de umiditate din cărămizile umede și a drenajului slab al umidității. Metoda de drenaj al umidității: utilizați semifabricate de cărămizi uscate (cu un conținut de umiditate reziduală sub 6%) și reglați clapeta de aer pentru a crește fluxul de aer, ridicând temperatura la aproximativ 120°C. Viteză lentă de ardere: Denumită în mod obișnuit „focul nu se aprinde”, aceasta se datorează în principal arderii cu deficit de oxigen. Soluții pentru fluxul de aer insuficient: Măriți deschiderea clapetei, creșteți viteza ventilatorului, reparați golurile corpului cuptorului și curățați resturile acumulate de pe conducta de fum. În concluzie, asigurați-vă că este furnizat suficient oxigen camerei de ardere pentru a obține o ardere bogată în oxigen și condiții de creștere rapidă a temperaturii. Decolorarea corpului cărămizii (îngălbenirea) din cauza temperaturii insuficiente de sinterizare: Soluție: Măriți în mod corespunzător cantitatea de combustibil și creșteți temperatura de ardere. Cărămizile cu inimă neagră se pot forma din mai multe motive: aditivi excesivi pentru arderea internă, deficit de oxigen în cuptor care creează o atmosferă reducătoare (O₂ < 3%) sau cărămizi care nu sunt arse complet. Soluții: Reduceți conținutul intern de combustibil, creșteți ventilația pentru o ardere suficientă cu oxigen și prelungiți în mod corespunzător durata la temperatură înaltă și temperatură constantă pentru a asigura arderea completă a cărămizilor. Deformarea cărămizilor (supraarderea) este cauzată în principal de temperaturi ridicate localizate. Soluțiile includ deschiderea clapetei de aer frontale pentru a deplasa flacăra înainte și deschiderea capacului posterior al focului pentru a introduce aer rece în cuptor și a reduce temperatura.

Cuptorul Hoffman este în funcțiune de 169 de ani de la invenția sa și a suferit numeroase îmbunătățiri și inovații. O astfel de inovație este adăugarea unui canal de aer la baza cuptorului pentru a introduce aer cald uscat (100°C–300°C) în camera de uscare în timpul procesului cuptorului cu roată cu o singură ardere. O altă inovație este utilizarea cărămizilor arse intern, care au fost inventate de chinezi. După ce cărbunele este zdrobit, acesta este adăugat la materiile prime în funcție de puterea calorică necesară (sunt necesare aproximativ 1240 kcal/kg de materie primă pentru a crește temperatura cu 1°C, echivalentul a 0,3 kcal). Mașina de alimentare a fabricii de cărămizi „Wanda” poate amesteca cărbunele și materiile prime în proporțiile corecte. Malaxorul amestecă complet pulberea de cărbune cu materiile prime, asigurându-se că abaterea puterii calorice este controlată în limita a ±200 kJ/kg. În plus, sunt instalate sisteme de control al temperaturii și PLC pentru a regla automat debitul clapetei de aer și debitul de alimentare cu cărbune. Acest lucru îmbunătățește nivelul de automatizare, asigurând mai bine cele trei principii de stabilitate ale funcționării cuptorului Hoffman: „presiune stabilă a aerului, temperatură stabilă și mișcare stabilă a flăcării”. Funcționarea normală necesită ajustări flexibile în funcție de condițiile din interiorul cuptorului, iar o funcționare atentă poate produce cărămizi finite calificate.

Data publicării: 21 iunie 2025