O forno Hoffman (conhecido como forno de roda na China) é um tipo de forno inventado pelo engenheiro alemão Gustav Hoffman em 1856 para a queima contínua de tijolos e telhas. A estrutura principal consiste em um túnel circular fechado, tipicamente construído com tijolos queimados. Para facilitar a produção, várias portas de forno uniformemente espaçadas são instaladas nas paredes do forno. Um único ciclo de queima (uma cabeça de fogo) requer 18 portas. Para melhorar as condições de trabalho e permitir que os tijolos acabados resfriem por mais tempo, foram construídos fornos com 22 ou 24 portas, e fornos de duas queimas com 36 portas também foram construídos. Ao controlar os amortecedores de ar, a cabeça de fogo pode ser guiada para se mover, permitindo a produção contínua. Como um tipo de forno de engenharia térmica, o forno Hoffman também é dividido em zonas de pré-aquecimento, queima e resfriamento. No entanto, diferentemente dos fornos de túnel, onde os tijolos em bruto são colocados em carros de forno que se movem, o forno Hoffman opera com o princípio de "o tijolo em bruto se move, o fogo permanece parado". As três zonas de trabalho — pré-aquecimento, queima e resfriamento — permanecem estacionárias, enquanto os tijolos em bruto se movem através das três zonas para completar o processo de queima. O forno Hoffman opera de forma diferente: os tijolos em bruto são empilhados dentro do forno e permanecem estacionários, enquanto a cabeça de fogo é guiada por amortecedores de ar para se mover, seguindo o princípio de "o fogo se move, os tijolos em bruto permanecem parados". Portanto, as zonas de pré-aquecimento, queima e resfriamento no forno Hoffman mudam continuamente de posição conforme a cabeça de fogo se move. A área em frente à chama é para pré-aquecimento, a chama em si é para queima e a área atrás da chama é para resfriamento. O princípio de funcionamento envolve o ajuste do amortecedor de ar para guiar a chama para queimar sequencialmente os tijolos empilhados dentro do forno.

I. Procedimentos Operacionais:

Preparação de pré-ignição: materiais de ignição como lenha e carvão. Se usar tijolos de combustão interna, aproximadamente 1.100–1.600 kcal/kg de calor são necessários para queimar um quilo de matéria-prima a 800–950 °C. Os tijolos de ignição podem ser ligeiramente mais altos, com um teor de umidade de ≤6%. Tijolos qualificados devem ser empilhados em três ou quatro portas de forno. O empilhamento de tijolos segue o princípio de "mais apertado na parte superior e mais solto na parte inferior, mais apertado nas laterais e mais solto no meio". Deixe um canal de fogo de 15-20 cm entre as pilhas de tijolos. As operações de ignição são melhor realizadas em seções retas, portanto, o fogão de ignição deve ser construído após a curva, na segunda ou terceira porta do forno. O fogão de ignição tem uma câmara de fornalha e porta de remoção de cinzas. Os orifícios de alimentação de carvão e as paredes à prova de vento nos canais de fogo devem ser selados para impedir a entrada de ar frio.

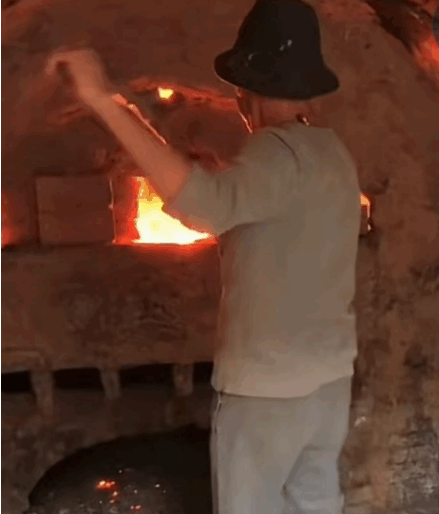

Ignição e aquecimento: Antes da ignição, inspecione o corpo do forno e os amortecedores de ar para verificar se há vazamentos. Ligue o ventilador e ajuste-o para criar uma leve pressão negativa no fogão de ignição. Acenda a madeira e o carvão na caixa de fogo para controlar a taxa de aquecimento. Use uma pequena fogueira para assar por 24 a 48 horas, secando os tijolos em bruto enquanto remove a umidade do forno. Em seguida, aumente ligeiramente o fluxo de ar para acelerar a taxa de aquecimento. Diferentes tipos de carvão têm diferentes pontos de ignição: carvão marrom a 300-400 °C, carvão betuminoso a 400-550 °C e antracito a 550-700 °C. Quando a temperatura atinge mais de 400 °C, o carvão dentro dos tijolos começa a queimar, e cada tijolo se torna uma fonte de calor como uma bola de carvão. Assim que os tijolos começam a queimar, o fluxo de ar pode ser aumentado ainda mais para atingir a temperatura normal de queima. Quando a temperatura do forno atinge 600°C, o registro de ar pode ser ajustado para redirecionar a chama para a próxima câmara, completando o processo de ignição.

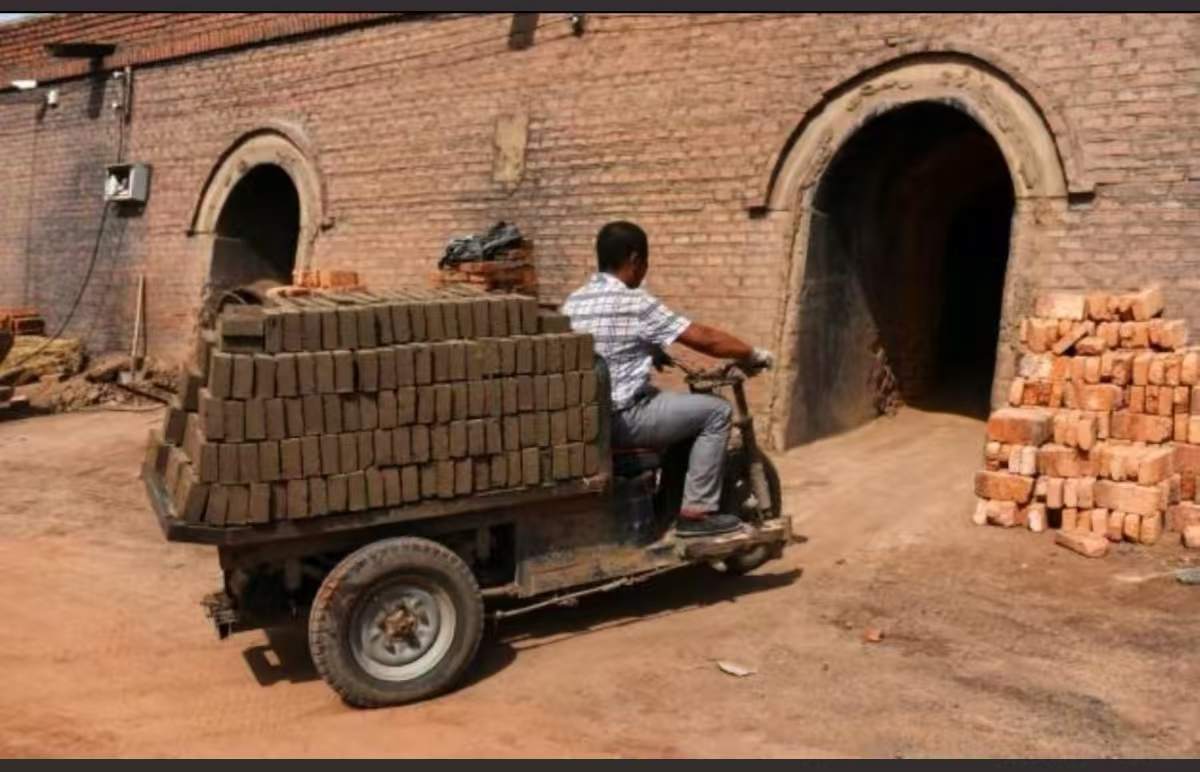

Operação do forno: O forno Hoffman é usado para queimar tijolos de argila, com uma taxa de queima de 4 a 6 câmaras por dia. Como a cabeça de fogo está em constante movimento, a função de cada câmara do forno também muda continuamente. Quando em frente à cabeça de fogo, a função é a zona de pré-aquecimento, com temperaturas abaixo de 600 °C, o registro de ar normalmente aberto a 60-70% e pressão negativa variando de -20 a 50 Pa. Ao remover a umidade, precauções rigorosas devem ser tomadas para evitar rachaduras nos blocos de tijolo. A zona de temperatura entre 600 °C e 1050 °C é a zona de queima, onde os blocos de tijolo sofrem transformação. Sob altas temperaturas, a argila sofre alterações físicas e químicas, transformando-se em tijolos acabados com propriedades cerâmicas. Se a temperatura de queima não for atingida devido à insuficiência de combustível, o combustível deve ser adicionado em lotes (pó de carvão ≤ 2 kg por furo de cada vez), garantindo o fornecimento adequado de oxigênio (≥ 5%) para a combustão, com a pressão do forno mantida em uma leve pressão negativa (-5 a -10 Pa). Mantenha uma temperatura alta constante por 4 a 6 horas para queimar completamente os blocos de tijolos. Após passar pela zona de queima, os blocos de tijolos são transformados em tijolos acabados. Os furos de alimentação de carvão são então fechados e os tijolos entram na zona de isolamento e resfriamento. A taxa de resfriamento não deve exceder 50 °C/h para evitar rachaduras devido ao resfriamento rápido. Quando a temperatura cair abaixo de 200 °C, a porta do forno pode ser aberta nas proximidades e, após ventilação e resfriamento, os tijolos acabados são removidos do forno, completando o processo de queima.

II. Notas importantes

Empilhamento de tijolos: "Três partes queimando, sete partes empilhando". No processo de queima, o empilhamento de tijolos é crucial. É importante atingir "densidade razoável", encontrando o equilíbrio ideal entre o número de tijolos e as lacunas entre eles. De acordo com os padrões nacionais chineses, a densidade ideal de empilhamento para tijolos é de 260 peças por metro cúbico. O empilhamento de tijolos deve aderir aos princípios de "denso em cima, esparso em baixo", "denso nas laterais, esparso no meio" e "deixar espaço para o fluxo de ar", evitando um desequilíbrio onde o topo é pesado e o fundo é leve. O duto de ar horizontal deve estar alinhado com a abertura de exaustão, com uma largura de 15 a 20 cm. O desvio vertical da pilha de tijolos não deve exceder 2%, e medidas rigorosas devem ser tomadas para evitar o colapso da pilha.

Controle de Temperatura: A zona de pré-aquecimento deve ser aquecida lentamente; aumentos bruscos de temperatura são estritamente proibidos (aumentos bruscos de temperatura podem causar vazamento de umidade e rachaduras nas peças de tijolo). Durante a fase metamórfica de quartzo, a temperatura deve ser mantida estável. Se a temperatura cair abaixo da temperatura necessária e for necessário adicionar carvão externamente, a adição de carvão concentrado é proibida (para evitar queima excessiva localizada). O carvão deve ser adicionado em pequenas quantidades, várias vezes, através de um único furo, com cada adição sendo de 2 kg por lote, e cada lote com um intervalo mínimo de 15 minutos.

Segurança: O forno Hoffman também é um espaço relativamente fechado. Quando a concentração de monóxido de carbono excede 24 ppm, o pessoal deve ser evacuado e a ventilação deve ser reforçada. Após a sinterização, os tijolos acabados devem ser removidos manualmente. Após abrir a porta do forno, meça primeiro o teor de oxigênio (teor de oxigênio > 18%) antes de iniciar o trabalho.

III. Falhas comuns e solução de problemas

Problemas comuns na produção de fornos Hoffman: acúmulo de umidade na zona de pré-aquecimento e colapso de pilhas de tijolos úmidos, principalmente devido ao alto teor de umidade em tijolos úmidos e à má drenagem de umidade. Método de drenagem de umidade: use blocos de tijolos secos (com teor de umidade residual abaixo de 6%) e ajuste o registro de ar para aumentar o fluxo de ar, elevando a temperatura para aproximadamente 120 °C. Velocidade de queima lenta: comumente chamada de "o fogo não pega", isso se deve principalmente à combustão com deficiência de oxigênio. Soluções para fluxo de ar insuficiente: Aumente a abertura do registro, aumente a velocidade do ventilador, repare as lacunas do corpo do forno e limpe os detritos acumulados da chaminé. Em resumo, garanta que haja oxigênio suficiente fornecido à câmara de combustão para atingir condições de combustão rica em oxigênio e rápido aumento de temperatura. Descoloração do corpo do tijolo (amarelamento) devido à temperatura de sinterização insuficiente: Solução: Aumente adequadamente a quantidade de combustível e aumente a temperatura de queima. Tijolos com coração preto podem se formar por vários motivos: excesso de aditivos de combustão interna, deficiência de oxigênio no forno, criando uma atmosfera redutora (O₂ < 3%), ou tijolos não totalmente queimados. Soluções: Reduzir o conteúdo interno de combustível, aumentar a ventilação para uma combustão com oxigênio suficiente e estender adequadamente a duração da temperatura constante de alta temperatura para garantir que os tijolos sejam totalmente queimados. A deformação dos tijolos (superqueima) é causada principalmente por altas temperaturas localizadas. As soluções incluem abrir o registro de ar frontal para mover a chama para a frente e abrir a tampa traseira do forno para introduzir ar frio no forno e reduzir a temperatura.

O forno Hoffman está em uso há 169 anos desde sua invenção e passou por inúmeras melhorias e inovações. Uma dessas inovações é a adição de um duto de ar no fundo do forno para introduzir ar quente e seco (100 °C–300 °C) na câmara de secagem durante o processo de forno de roda de queima única. Outra inovação é o uso de tijolos queimados internamente, que foram inventados pelos chineses. Após a britagem do carvão, ele é adicionado à matéria-prima de acordo com o poder calorífico necessário (aproximadamente 1240 kcal/kg de matéria-prima são necessários para elevar a temperatura em 1 °C, equivalente a 0,3 kcal). A máquina de alimentação da fábrica de tijolos "Wanda" consegue misturar o carvão e a matéria-prima nas proporções corretas. O misturador mistura completamente o pó de carvão com a matéria-prima, garantindo que o desvio do poder calorífico seja controlado dentro de ±200 kJ/kg. Além disso, sistemas de controle de temperatura e PLC são instalados para ajustar automaticamente a vazão do amortecedor de ar e a taxa de alimentação do carvão. Isso aumenta o nível de automação, garantindo melhor os três princípios de estabilidade da operação do forno Hoffman: “pressão de ar estável, temperatura estável e movimento de chama estável”. A operação normal requer ajustes flexíveis com base nas condições dentro do forno, e uma operação cuidadosa pode produzir tijolos acabados qualificados.

Horário da publicação: 21/06/2025