Zasady, budowa i podstawowa obsługa pieców tunelowych zostały omówione na poprzedniej sesji. Ta sesja skupi się na obsłudze i metodach rozwiązywania problemów związanych z wykorzystaniem pieców tunelowych do wypalania glinianych cegieł budowlanych. Jako przykład posłuży piec opalany węglem.

I. Różnice

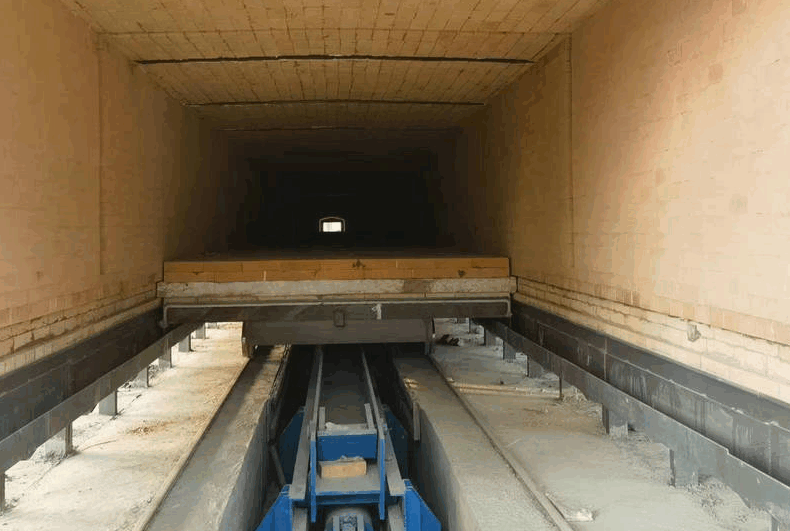

Cegły gliniane produkowane są z gleby o niskiej zawartości minerałów, wysokiej plastyczności i przyczepności. Z tego materiału trudno usunąć wodę, co utrudnia suszenie półfabrykatów ceglanych w porównaniu z cegłami łupkowymi. Cechują się one również niższą wytrzymałością. Dlatego piece tunelowe używane do wypalania cegieł glinianych różnią się nieco od siebie. Wysokość stosu jest nieco niższa, a strefa podgrzewania jest nieco dłuższa (około 30-40% całkowitej długości). Ponieważ wilgotność mokrych półfabrykatów ceglanych wynosi około 13-20%, najlepiej jest stosować piec tunelowy z oddzielnymi sekcjami suszenia i spiekania.

II. Przygotowanie do działań ogniowych:

Półfabrykaty z cegieł glinianych charakteryzują się stosunkowo niską wytrzymałością i nieco wyższą zawartością wilgoci, co utrudnia ich suszenie. Dlatego należy zachować szczególną ostrożność podczas układania cegieł. Jak głosi przysłowie: „Trzy części wypalania, siedem części układania”. Podczas układania cegieł należy najpierw opracować plan ich układania i rozsądnie je rozmieścić; układać je w kratkę z gęstszymi krawędziami i rzadszymi środkami. Nieprawidłowe ułożenie cegieł może prowadzić do zapadania się pod wpływem wilgoci, zapadania się stosu i słabego przepływu powietrza, co utrudnia proces wypalania i powoduje nietypowe warunki, takie jak brak rozprzestrzeniania się ognia przedniego, brak podtrzymywania ognia tylnego, zbyt szybki ogień górny, zbyt wolny ogień dolny (ogień nie dociera do dna) i zbyt szybki ogień środkowy, a zbyt wolny ogień boczny (niezdolny do równomiernego przemieszczania się).

Wstępne ustawienie krzywej temperatury pieca tunelowego: W zależności od funkcji każdej sekcji pieca, należy najpierw ustawić punkt zerowego ciśnienia. Strefa podgrzewania wstępnego znajduje się pod ciśnieniem ujemnym, a strefa wypalania pod ciśnieniem dodatnim. Najpierw należy ustawić temperaturę punktu zerowego ciśnienia, a następnie ustawić temperatury dla każdej pozycji wózka, nanieść wykres krzywej temperatury i zainstalować czujniki temperatury w newralgicznych punktach. Strefa podgrzewania wstępnego (w przybliżeniu pozycje 0-12), strefa wypalania (w przybliżeniu pozycje 12-22) oraz pozostała strefa chłodzenia mogą pracować zgodnie z wstępnie ustawionymi temperaturami w trakcie procesu.

III. Kluczowe punkty dla operacji ogniowych

Sekwencja zapłonu: Najpierw uruchom dmuchawę główną (ustaw przepływ powietrza na 30–50%). Zapal drewno i węgiel na wózku pieca, kontrolując tempo wzrostu temperatury do około 1°C na minutę i powoli zwiększając temperaturę do 200°C. Gdy temperatura pieca przekroczy 200°C, nieznacznie zwiększ przepływ powietrza, aby przyspieszyć tempo wzrostu temperatury i osiągnąć normalną temperaturę wypału.

Proces wypalania: Należy ściśle monitorować temperatury we wszystkich lokalizacjach zgodnie z krzywą temperatur. Prędkość wypalania cegieł glinianych wynosi 3–5 metrów na godzinę, a cegieł łupkowych 4–6 metrów na godzinę. Różne surowce, metody układania i proporcje mieszanki paliwowej wpływają na prędkość wypalania. Zgodnie z ustawionym cyklem wypalania (np. 55 minut na wózek), wózek powinien przesuwać się równomiernie i działać szybko podczas załadunku, aby zminimalizować czas otwierania drzwiczek pieca. Utrzymywać stabilne ciśnienie w piecu w miarę możliwości. (Strefa podgrzewania wstępnego: podciśnienie od -10 do -50 Pa; strefa wypalania: lekkie nadciśnienie 10–20 Pa). W celu normalnej regulacji ciśnienia, przy prawidłowo wyregulowanej przepustnicy powietrza, należy regulować prędkość wentylatora wyłącznie w celu kontrolowania ciśnienia w piecu.

Kontrola temperatury: Powoli zwiększaj temperaturę w strefie podgrzewania wstępnego o około 50–80°C na metr, aby zapobiec szybkiemu nagrzewaniu i pękaniu cegieł. W strefie wypalania zwróć uwagę na czas wypalania po osiągnięciu temperatury docelowej, aby uniknąć niepełnego wypalenia wewnątrz cegieł. Jeśli wystąpią wahania temperatury, a czas wypalania w wysokiej temperaturze jest niewystarczający, można dosypać węgla przez górną część pieca. Kontroluj różnicę temperatur w zakresie 10°C. W strefie chłodzenia dostosuj prędkość wentylatora chłodzącego, aby kontrolować ciśnienie i przepływ powietrza w zależności od temperatury gotowych cegieł wychodzących z pieca, zapobiegając w ten sposób pękaniu gotowych cegieł wypalanych w wysokiej temperaturze podczas szybkiego schładzania.

Kontrola wyjścia z pieca: Sprawdź wygląd gotowych cegieł po wyjściu z pieca. Powinny mieć jednolity kolor. Niedopalone cegły (niska temperatura lub niewystarczający czas wypalania w wysokiej temperaturze, co skutkuje jasną barwą) można zwrócić do pieca w celu ponownego wypalenia. Przepalone cegły (wysoka temperatura powodująca topnienie i deformację) należy wyjąć i wyrzucić. Zakwalifikowane gotowe cegły mają jednolity kolor i wydają wyraźny dźwięk przy stukaniu, a następnie można je przetransportować do strefy rozładunku w celu zapakowania i transportu.

IV. Typowe usterki i metody rozwiązywania problemów w eksploatacji pieców tunelowych

Temperatura w strefie spalania nie wzrasta: Cegły układu spalania nie zostały wymieszane zgodnie z ich mocą cieplną, a paliwo ma niską wartość opałową. Rozwiązanie problemu niedostatecznego wymieszania: Dostosuj proporcje mieszania, aby nieznacznie przekraczały wymaganą wartość. Zablokowanie paleniska (nagromadzenie popiołu, zapadnięte bryły cegieł) powoduje niedobór tlenu, co skutkuje niewystarczającym wzrostem temperatury. Sposób rozwiązania problemu: Wyczyść kanał paleniskowy, udrożnij przewód kominowy i usuń zapadnięte zielone cegły.

Zatrzymanie się wózka piecowego podczas pracy: Deformacja toru (spowodowana rozszerzalnością cieplną i kurczeniem). Sposób rozwiązania problemu: Zmierz poziom toru i odstępy między torami (tolerancja ≤ 2 mm) i skoryguj lub wymień tor. Blokowanie się kół wózka piecowego: Sposób rozwiązania problemu: Po każdym rozładowaniu gotowych cegieł sprawdź koła i zastosuj olej smarowy odporny na wysokie temperatury. Wykwity powierzchniowe na gotowych cegłach (biały szron): „Zbyt wysoka zawartość siarki w cegle prowadzi do tworzenia się kryształów siarczanu. Sposób rozwiązania problemu: Dostosuj proporcje surowców i zastosuj surowce o niskiej zawartości siarki. Zbyt wysoka zawartość siarki w węglu. Sposób rozwiązania problemu: Zwiększ objętość spalin w strefie podgrzewania, gdy temperatura osiągnie około 600°C, aby odprowadzić uwolnione opary siarki”.

V. Konserwacja i przeglądy

Codzienna kontrola: Sprawdź, czy drzwi pieca otwierają się i zamykają prawidłowo, czy uszczelnienia spełniają wymagania oraz czy wózek pieca nie jest uszkodzony po rozładowaniu cegieł. Sprawdź koła wózka pieca, aby upewnić się, że działają prawidłowo, nałóż na każde koło olej smarujący o wysokiej temperaturze oraz sprawdź, czy przewody monitorujące temperaturę nie są uszkodzone, połączenia są bezpieczne i czy działają prawidłowo.

Konserwacja cotygodniowa: Dolej oleju smarowego do wentylatora, sprawdź, czy naciąg paska jest prawidłowy i upewnij się, że wszystkie śruby są dobrze dokręcone. Dolej oleju smarowego do wózka transferowego i maszyny wózka górnego. Sprawdź, czy wszystkie podzespoły działają prawidłowo. Kontrola torów: Ze względu na znaczne różnice temperatur w piecu, rozszerzalność cieplna i kurczliwość torów mogą powodować ich poluzowanie. Sprawdź, czy czopy torów i szczeliny między wózkami transferowymi są prawidłowe.

Miesięczna kontrola: sprawdź korpus pieca pod kątem pęknięć, sprawdź stan cegieł ogniotrwałych i ścian pieca oraz skalibruj sprzęt do pomiaru temperatury (błąd <5°C).

Kwartalna konserwacja: usuwanie zanieczyszczeń z kanału pieca, czyszczenie kanałów spalinowych i powietrznych, kontrola stanu uszczelnień złączy kompensacyjnych we wszystkich miejscach, kontrola dachu i korpusu pieca pod kątem uszkodzeń, kontrola urządzeń cyrkulacyjnych i systemu kontroli temperatury itp.

VI. Ochrona środowiska i bezpieczeństwo

Piece tunelowe są piecami do inżynierii cieplnej. Zwłaszcza w przypadku pieców tunelowych opalanych węglem oczyszczanie spalin musi być wyposażone w mokre elektrofiltry w celu odsiarczania i denitryfikacji, aby mieć pewność, że emitowane spaliny spełniają normy emisji.

Wykorzystanie ciepła odpadowego: Gorące powietrze ze strefy chłodzenia jest transportowane rurami do strefy podgrzewania wstępnego lub sekcji suszenia, aby wysuszyć mokre ceglane półfabrykaty. Wykorzystanie ciepła odpadowego może zmniejszyć zużycie energii o około 20%.

Bezpieczeństwo produkcji: Piece tunelowe opalane gazem muszą być wyposażone w detektory gazu, aby zapobiec wybuchom. Piece tunelowe opalane węglem muszą być wyposażone w detektory tlenku węgla, szczególnie podczas rozpalania pieca, aby zapobiec wybuchom i zatruciom. Przestrzeganie procedur operacyjnych jest niezbędne dla zapewnienia bezpieczeństwa produkcji.

Czas publikacji: 16-06-2025