ホフマン窯(中国では車輪窯として知られる)は、1856年にドイツの技師グスタフ・ホフマンが発明した、レンガやタイルの連続焼成用の窯の一種です。主要構造は、通常は焼成レンガで作られた密閉された円形のトンネルで構成されています。生産を容易にするために、窯の壁には均等間隔で複数の窯扉が設置されています。1回の焼成サイクル(1つの火頭)には18の扉が必要です。作業環境を改善し、完成したレンガを冷却する時間を長くするために、22または24の扉を持つ窯が作られ、36の扉を持つ2火窯も作られました。空気ダンパーを制御することで、火頭を動かすことができ、連続生産が可能になります。熱工学窯の一種であるホフマン窯も、予熱ゾーン、焼成ゾーン、冷却ゾーンに分かれています。しかし、トンネル窯ではレンガのブランクを移動する窯車に載せるのに対し、ホフマン窯は「ブランクは動き、火は静止」という原理で稼働します。予熱、焼成、冷却の 3 つの作業ゾーンは静止しており、レンガのブランクがこの 3 つのゾーンを通過して焼成プロセスを完了します。ホフマン窯は動作が異なります。レンガのブランクは窯の中に積み重ねられて静止しており、火頭はエアダンパーによって誘導されて移動し、「火は動き、ブランクは静止」という原理に従います。したがって、ホフマン窯の予熱、焼成、冷却ゾーンは、火頭の移動に合わせて継続的に位置が変わります。炎の前の領域は予熱用、炎自体は焼成用、炎の後ろの領域は冷却用です。動作原理は、エアダンパーを調整して炎を誘導し、窯の中に積み重ねられたレンガを順番に焼成することです。

I. 操作手順:

点火準備:薪や石炭などの点火材。内燃レンガを使用する場合、原料1kgを800~950℃で燃焼させるには、約1,100~1,600kcal/kgの熱量が必要です。点火レンガは若干高くても構いませんが、水分含有量は6%以下です。適格なレンガは、3枚または4枚の窯扉に積み上げます。レンガの積み方は、「上部は密、下部は緩め、側面は密、中央は緩め」という原則に従います。レンガの積み重ね間隔は15~20cmとしてください。点火作業は直線部で行うのが最適であるため、点火炉は曲がり角の後、2枚目または3枚目の窯扉に設置する必要があります。点火炉には炉室と灰排出口があります。火道の石炭投入口と防風壁は、冷気が侵入するのを防ぐため密閉する必要があります。

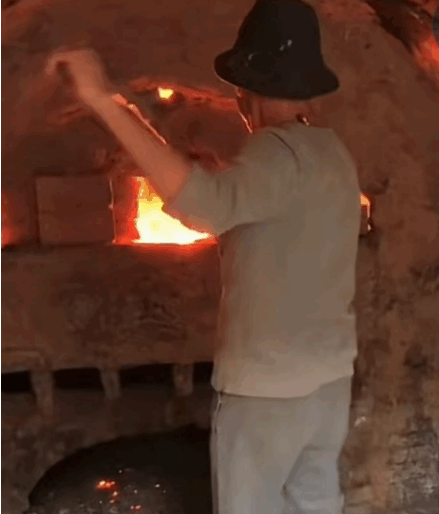

点火と加熱:点火前に、窯本体とエアダンパーに漏れがないか点検してください。ファンをオンにして調整し、点火ストーブにわずかな負圧を作ります。火室の木材と石炭に点火して加熱速度を制御します。小さな火で24〜48時間焼き、レンガのブランクを乾燥させながら窯内の水分を除去します。次に、空気の流れをわずかに増やして加熱速度を加速します。石炭の種類によって発火点が異なり、褐炭は300〜400℃、瀝青炭は400〜550℃、無煙炭は550〜700℃です。温度が400℃を超えると、レンガ内の石炭が燃え始め、各レンガは石炭ボールのような熱源になります。レンガが燃え始めると、空気の流れをさらに増やして通常の焼成温度に達することができます。窯の温度が 600°C に達すると、エアダンパーを調整して炎を次のチャンバーに向け直し、点火プロセスを完了できます。

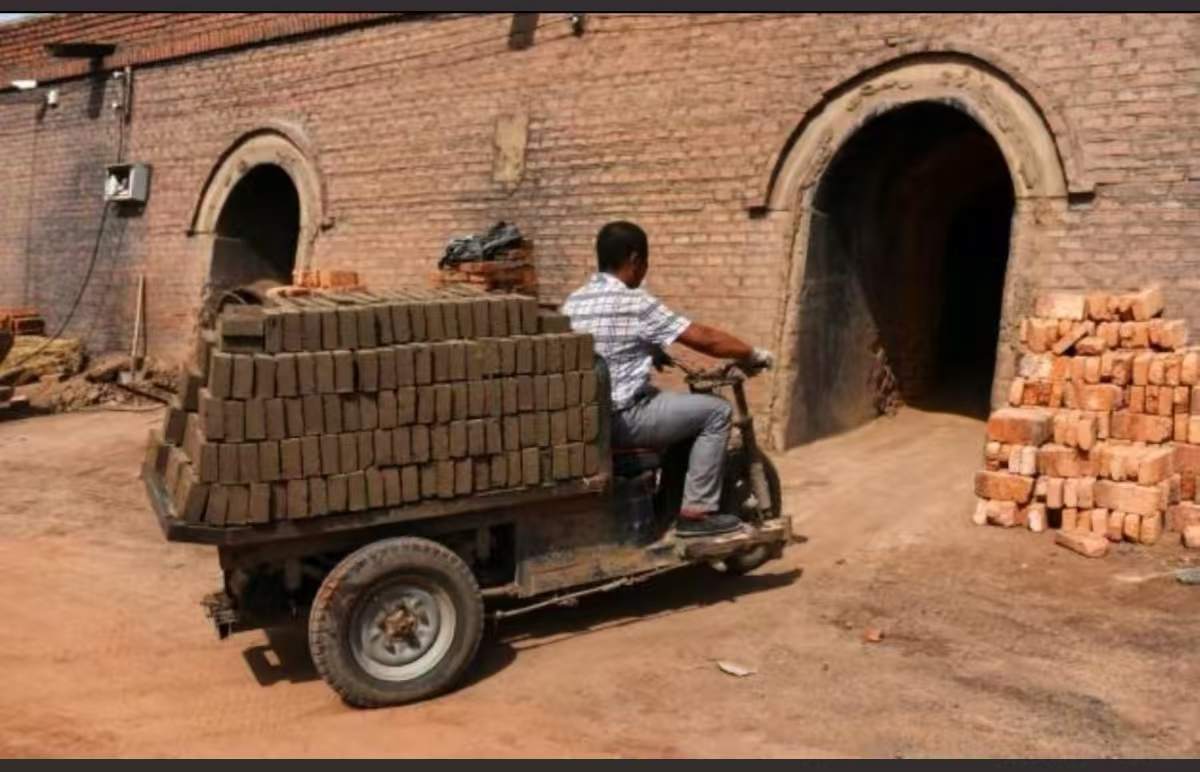

窯の操作:ホフマン窯は粘土質レンガの焼成に用いられ、1日に4~6室の窯が焼成されます。火頭は常に動いているため、各窯の機能も連続的に変化します。火頭前では予熱ゾーンとして機能し、温度は600℃以下で、空気ダンパーは通常60~70%に開き、負圧は-20~50Paの範囲です。水分を除去する際には、レンガの素地が割れないよう厳重な注意を払う必要があります。600℃~1050℃の温度帯は焼成ゾーンであり、ここでレンガ素地は変化します。高温下で粘土は物理的・化学的変化を起こし、セラミック特性を持つ完成レンガへと変化します。燃料不足のため焼成温度に達しない場合は、燃料を数回に分けて(毎回1穴あたり石炭粉末≤2kg)、燃焼に十分な酸素供給(≥5%)を確保し、窯の圧力をわずかに負圧(-5〜-10 Pa)に維持する必要があります。レンガブランクを完全に焼成するために、4〜6時間一定の高温を維持します。焼成ゾーンを通過した後、レンガブランクは完成したレンガに変換されます。次に、石炭供給穴を閉じ、レンガは断熱冷却ゾーンに入ります。急冷によるひび割れを防ぐため、冷却速度は50°C / hを超えてはなりません。温度が200°Cを下回ると、窯のドアを近くで開けることができ、換気と冷却の後、完成したレンガを窯から取り出して焼成プロセスを完了します。

II. 重要な注意事項

レンガ積み:「焼成三分七分積み」。焼成工程において、レンガ積みは極めて重要です。レンガの個数と間隔の最適なバランスを見つけ、「適正な密度」を実現することが重要です。中国国家規格によると、レンガの最適な積み密度は1立方メートルあたり260個です。レンガ積みは、「上密、下疎」、「側面密、中疎」、「通気空間確保」の原則を遵守し、上層が重く下層が軽くなるようなアンバランスを避けなければなりません。水平通気口は排気口と同軸とし、幅は15~20cmとします。レンガ積みの垂直偏差は2%を超えてはならず、また、レンガ積みが崩れないよう厳重な対策を講じる必要があります。

温度管理:予熱ゾーンはゆっくりと加熱する必要があります。急激な温度上昇は厳禁です(急激な温度上昇は水分の放出を引き起こし、レンガのブランクにひび割れを引き起こす可能性があります)。石英変成期の間は、温度を安定に保つ必要があります。温度が必要な温度を下回り、外部から石炭を投入する必要がある場合は、集中的な石炭投入は禁止です(局所的な過燃焼を防ぐため)。石炭は、1つの穴から少量ずつ複数回投入し、1回あたり2kgの石炭を投入し、各バッチの投入間隔は15分以上あけてください。

安全性:ホフマン窯も比較的密閉された空間です。一酸化炭素濃度が24PPMを超えると、作業員は避難し、換気を強化する必要があります。焼結後、完成したレンガは手作業で取り除く必要があります。窯の扉を開けた後は、作業に入る前にまず酸素濃度を測定します(酸素濃度>18%)。

III. よくある障害とトラブルシューティング

ホフマン窯製造における一般的な問題: 予熱ゾーンに湿気が蓄積し、湿ったレンガの積み重ねが崩れる。これは主に、湿ったレンガの水分含有量が高く、湿気の排出が悪いことが原因です。湿気の排出方法: 乾燥したレンガのブランク (残留水分含有量が 6% 未満) を使用し、エアダンパーを調整して空気の流れを増やし、温度を約 120°C まで上げます。焼成速度が遅い: 一般的に「火がつからない」と言われますが、これは主に酸素欠乏燃焼が原因です。空気の流れが不十分な場合の解決策: ダンパーの開度を大きくし、ファン速度を上げ、窯本体の隙間を修復し、煙道に蓄積した残骸を除去します。つまり、酸素が豊富な燃焼と急速な温度上昇条件を実現するために、燃焼室に十分な酸素が供給されるようにします。焼結温度が不十分なためにレンガ本体が変色する: 解決策: 燃料の量を適切に増やし、焼成温度を上げます。黒心レンガの形成には、内部燃焼添加剤の過剰、窯内の酸素不足による還元雰囲気(O₂ < 3%)、レンガの焼成不足など、いくつかの原因が考えられます。解決策:内部の燃料含有量を減らし、換気量を増やして十分な酸素燃焼を確保し、高温恒温時間を適切に延長することで、レンガが完全に焼成されるようにしてください。レンガの変形(過焼成)は、主に局所的な高温によって発生します。解決策としては、前部のエアダンパーを開いて炎を前方に移動させたり、後部の防火カバーを開いて冷気を窯内に導入して温度を下げることが挙げられます。

ホフマン窯は発明以来169年間使用され、数々の改良と革新を経てきました。その一つが、単焼成ホイール窯の乾燥工程で乾燥室に乾燥熱風(100℃~300℃)を導入するための窯底通風ダクトの設置です。もう一つの革新は、中国人が発明した内焼レンガの使用です。石炭を粉砕した後、必要な発熱量(温度を1℃上げるには、原料1kgあたり約1240kcal、0.3kcalに相当)に応じて原料に投入します。「万達」レンガ工場の投入機は、石炭と原料を適切な割合で混合できます。ミキサーは石炭粉を原料と徹底的に混合し、発熱量の偏差を±200kJ/kg以内に抑えます。さらに、温度制御システムとPLCシステムを導入し、エアダンパーの流量と石炭供給量を自動調整します。これにより自動化レベルが向上し、ホフマン窯の3つの安定原則である「安定した空気圧、安定した温度、安定した炎の動き」がより確実に実現されます。通常の運転では、窯内の状況に応じて柔軟に調整する必要があり、慎重な運転によって高品質のレンガを生産することができます。

投稿日時: 2025年6月21日