I principi, la struttura e il funzionamento di base dei forni a tunnel sono stati trattati nella sessione precedente. Questa sessione si concentrerà sul funzionamento e sui metodi di risoluzione dei problemi relativi all'utilizzo dei forni a tunnel per la cottura di mattoni da costruzione in argilla. Verrà utilizzato come esempio un forno a carbone.

I. Differenze

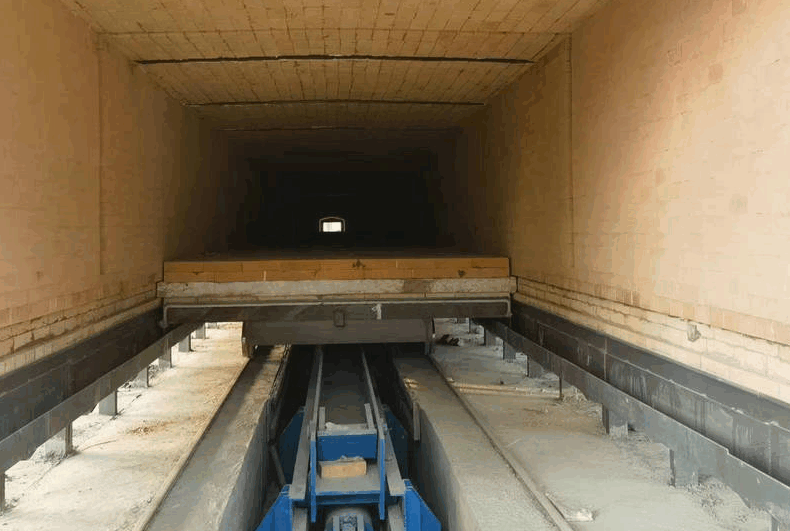

I mattoni di argilla sono realizzati con terreno a basso contenuto minerale, elevata plasticità e proprietà adesive. L'acqua è difficile da rimuovere da questo materiale, rendendo i mattoni grezzi più difficili da essiccare rispetto ai mattoni di scisto. Hanno anche una minore resistenza. Pertanto, i forni a tunnel utilizzati per cuocere i mattoni di argilla sono leggermente diversi. L'altezza di impilamento è leggermente inferiore e la zona di preriscaldamento è leggermente più lunga (circa il 30-40% della lunghezza totale). Poiché il contenuto di umidità dei mattoni grezzi umidi è di circa il 13-20%, è preferibile utilizzare un forno a tunnel con sezioni di essiccazione e sinterizzazione separate.

II. Preparazione per le operazioni di tiro:

I mattoni grezzi di argilla hanno una resistenza relativamente bassa e un contenuto di umidità leggermente più elevato, il che li rende difficili da essiccare. Pertanto, è necessario prestare particolare attenzione durante l'accatastamento. Come dice il proverbio, "Tre parti di cottura, sette parti di accatastamento". Quando si accatasta, è necessario innanzitutto sviluppare un piano di accatastamento e disporre i mattoni in modo ragionevole; posizionarli secondo uno schema a griglia con bordi più densi e centri più radi. Se i mattoni non vengono accatastati correttamente, possono causare collassi per umidità, crolli della pila e una scarsa circolazione dell'aria, rendendo il processo di cottura più difficile e causando condizioni anomale come il fuoco frontale che non si propaga, il fuoco posteriore che non si mantiene, il fuoco superiore troppo veloce, il fuoco inferiore troppo lento (il fuoco non raggiunge il fondo) e il fuoco centrale troppo veloce mentre i lati sono troppo lenti (incapaci di progredire uniformemente).

Preimpostazione della curva di temperatura del forno a tunnel: in base alle funzioni di ciascuna sezione del forno, preimpostare innanzitutto il punto di pressione zero. La zona di preriscaldamento è a pressione negativa, mentre la zona di cottura è a pressione positiva. Innanzitutto, impostare la temperatura del punto di pressione zero, quindi preimpostare le temperature per ciascuna posizione del carrello, tracciare il diagramma della curva di temperatura e installare i sensori di temperatura nei punti critici. La zona di preriscaldamento (indicativamente posizioni 0-12), la zona di cottura (posizioni 12-22) e la restante zona di raffreddamento possono funzionare tutte in base alle temperature preimpostate durante il processo.

III. Punti chiave per le operazioni di tiro

Sequenza di accensione: per prima cosa, avviare il ventilatore principale (regolare il flusso d'aria al 30-50%). Accendere la legna e il carbone sul carrello del forno, controllando la velocità di aumento della temperatura a circa 1 °C al minuto e aumentando gradualmente la temperatura fino a 200 °C. Una volta che la temperatura del forno supera i 200 °C, aumentare leggermente il flusso d'aria per accelerare la velocità di aumento della temperatura e raggiungere la normale temperatura di cottura.

Operazioni di cottura: monitorare rigorosamente le temperature in tutte le postazioni in base alla curva di temperatura. La velocità di cottura per i mattoni di argilla è di 3-5 metri all'ora, mentre per i mattoni di scisto è di 4-6 metri all'ora. Diverse materie prime, metodi di accatastamento e rapporti di miscelazione del combustibile influiscono sulla velocità di cottura. In base al ciclo di cottura impostato (ad esempio, 55 minuti per carro), far avanzare il carro del forno in modo uniforme e agire rapidamente durante il caricamento per ridurre al minimo il tempo di apertura della porta del forno. Mantenere una pressione del forno il più stabile possibile. (Zona di preriscaldamento: pressione negativa da -10 a -50 Pa; zona di cottura: leggera pressione positiva 10-20 Pa). Per una normale regolazione della pressione, con la valvola dell'aria correttamente regolata, regolare solo la velocità della ventola per controllare la pressione del forno.

Controllo della temperatura: aumentare gradualmente la temperatura nella zona di preriscaldamento di circa 50-80 °C per metro per evitare un rapido riscaldamento e la formazione di crepe nei mattoni. Nella zona di cottura, prestare attenzione alla durata della cottura dopo il raggiungimento della temperatura desiderata per evitare una cottura incompleta all'interno dei mattoni. Se si verificano sbalzi di temperatura e la durata della cottura a temperatura costante ad alta temperatura non è sufficiente, è possibile aggiungere carbone attraverso la parte superiore del forno. Controllare la differenza di temperatura entro 10 °C. Nella zona di raffreddamento, regolare la velocità della ventola di raffreddamento per controllare la pressione e il flusso dell'aria in base alla temperatura dei mattoni finiti in uscita dal forno, per evitare che un raffreddamento rapido causi crepe nei mattoni finiti cotti ad alta temperatura.

Ispezione all'uscita dal forno: ispezionare l'aspetto dei mattoni finiti all'uscita dal forno. Devono avere un colore uniforme. I mattoni non cotti a sufficienza (bassa temperatura o tempo di cottura insufficiente ad alta temperatura, con conseguente colorazione chiara) possono essere riportati al forno per una nuova cottura. I mattoni sovracotti (alta temperatura che causa fusione e deformazione) devono essere rimossi e scartati. I mattoni finiti qualificati presentano un colore uniforme e producono un suono netto quando vengono battuti, e possono essere inviati all'area di scarico per l'imballaggio e il trasporto.

IV. Guasti tipici e metodi di risoluzione dei problemi per le operazioni del forno a tunnel

La temperatura della zona di combustione non aumenta: i mattoni di combustione interna non sono stati miscelati in base alla loro potenza termica e il combustibile ha un basso potere calorifico. Soluzione per una miscelazione insufficiente: regolare il rapporto di miscelazione per superare leggermente la quantità richiesta. Un'ostruzione del focolare (accumulo di cenere, corpi dei mattoni crollati) causa carenza di ossigeno, con conseguente aumento insufficiente della temperatura. Metodo per la risoluzione dei problemi: pulire il canale di combustione, pulire la canna fumaria e rimuovere i mattoni verdi crollati.

Arresto del carro forno durante il funzionamento: Deformazione dei binari (causata da dilatazione e contrazione termica). Metodo di risoluzione dei problemi: Misurare la planarità e la spaziatura dei binari (tolleranza ≤ 2 mm) e correggere o sostituire i binari. Bloccaggio delle ruote del carro forno: Metodo di risoluzione dei problemi: Dopo ogni scarico dei mattoni finiti, ispezionare le ruote e applicare olio lubrificante resistente alle alte temperature. Efflorescenze superficiali sui mattoni finiti (brina bianca): "Un contenuto eccessivamente elevato di zolfo nel corpo del mattone porta alla formazione di cristalli di solfato. Metodo di risoluzione dei problemi: Regolare il rapporto delle materie prime e incorporare materie prime a basso contenuto di zolfo. Contenuto eccessivamente elevato di zolfo nel carbone. Metodo di risoluzione dei problemi: Aumentare il volume dei gas di scarico nella zona di preriscaldamento quando la temperatura raggiunge circa 600 °C per scaricare i vapori di zolfo rilasciati."

V. Manutenzione e ispezione

Ispezione giornaliera: verificare che la porta del forno si apra e si chiuda normalmente, che la tenuta sia conforme ai requisiti e che il carrello del forno non sia danneggiato dopo lo scarico dei mattoni. Ispezionare le ruote del carrello del forno per assicurarsi che funzionino correttamente, applicare olio lubrificante ad alta temperatura a ciascuna ruota e verificare che le linee di monitoraggio della temperatura siano danneggiate, che i collegamenti siano saldi e che il funzionamento sia regolare.

Manutenzione settimanale: aggiungere olio lubrificante alla ventola, verificare che la tensione della cinghia sia adeguata e assicurarsi che tutti i bulloni siano ben serrati. Aggiungere olio lubrificante al carrello di trasferimento e alla macchina del carrello superiore. Ispezionare tutti i componenti per verificarne il normale funzionamento. Ispezione dei cingoli: a causa delle notevoli differenze di temperatura nel forno, l'espansione e la contrazione termica possono causare l'allentamento dei cingoli. Verificare che le teste dei cingoli e gli spazi tra i carrelli di trasferimento siano normali.

Ispezione mensile: ispezionare il corpo del forno per individuare eventuali crepe, controllare le condizioni dei mattoni refrattari e delle pareti del forno e calibrare l'apparecchiatura di rilevamento della temperatura (errore <5°C).

Manutenzione trimestrale: rimuovere i detriti dal passaggio del forno, pulire i condotti del fumo e dell'aria, ispezionare le condizioni di tenuta dei giunti di dilatazione in tutti i punti, controllare la presenza di difetti sul tetto e sul corpo del forno e ispezionare l'attrezzatura di circolazione e il sistema di controllo della temperatura, ecc.

VI. Protezione ambientale e sicurezza

I forni a tunnel sono forni di ingegneria termica e, in particolare per i forni a tunnel alimentati a carbone, il trattamento dei gas di combustione deve essere dotato di precipitanti elettrostatici a umido per la desolforazione e la denitrificazione, per garantire che i gas di combustione emessi soddisfino gli standard sulle emissioni.

Utilizzo del calore di scarto: l'aria calda proveniente dalla zona di raffreddamento viene convogliata attraverso tubazioni nella zona di preriscaldamento o nella sezione di essiccazione per l'asciugatura dei mattoni grezzi umidi. L'utilizzo del calore di scarto può ridurre il consumo energetico di circa il 20%.

Produzione in sicurezza: i forni a tunnel alimentati a gas devono essere dotati di rilevatori di gas per prevenire esplosioni. I forni a tunnel alimentati a carbone devono essere dotati di rilevatori di monossido di carbonio, in particolare durante l'accensione del forno, per prevenire esplosioni e avvelenamenti. Il rispetto delle procedure operative è essenziale per garantire una produzione sicura.

Data di pubblicazione: 16-06-2025