Di seguito è riportato un riepilogo delle differenze, dei processi di produzione, degli scenari applicativi, dei vantaggi e degli svantaggi dei mattoni sinterizzati, dei mattoni in blocchi di cemento (blocchi di calcestruzzo) e dei mattoni in schiuma (solitamente riferiti a blocchi di calcestruzzo aerato o blocchi di calcestruzzo espanso), utile per una selezione ragionevole nei progetti di costruzione:

I. Confronto delle differenze principali

| Progetto | Mattoni sinterizzati | Blocchi di cemento (mattoni di cemento) | Mattoni in schiuma (blocchi di calcestruzzo aerato/schiuma) |

|---|---|---|---|

| Materiali principali | Argilla, scisto, cenere volante, ecc. (che richiedono cottura) | Cemento, sabbia e ghiaia, aggregati (pietrisco/scorie, ecc.) | Cemento, cenere volante, agente schiumogeno (come polvere di alluminio), acqua |

| Caratteristiche del prodotto finito | Denso, grande peso proprio, alta resistenza | Cavo o pieno, resistenza da media ad alta | Poroso e leggero, bassa densità (circa 300-800 kg/m³), buon isolamento termico e acustico |

| Specifiche tipiche | Mattoni standard: 240×115×53 mm (pieni) | Comune: 390×190×190 mm (per lo più cavo) | Comune: 600×200×200mm (struttura cava e porosa) |

II.Differenze nei processi di produzione

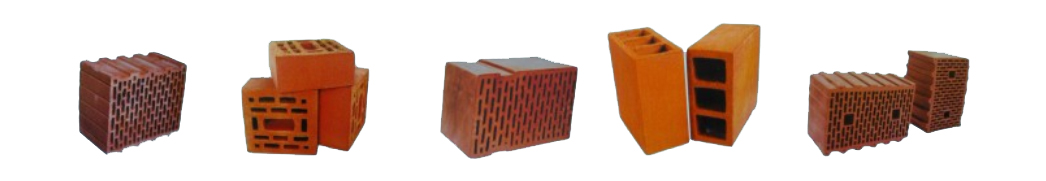

1.Mattoni sinterizzati

●Processo:

Setacciatura delle materie prime → Frantumazione delle materie prime → Miscelazione e agitazione → Essiccazione → Sinterizzazione ad alta temperatura (800-1050℃) → Raffreddamento.

●Processo chiave:

Attraverso la cottura, nell'argilla si verificano dei cambiamenti fisici e chimici (fusione, cristallizzazione) che formano una struttura densa e altamente resistente.

●Caratteristiche:

Le risorse di argilla sono abbondanti. L'utilizzo di scarti come le scorie di miniera di carbone e gli scarti di lavorazione dei minerali può ridurre l'inquinamento. Può essere industrializzato per la produzione di massa. I mattoni finiti presentano elevata resistenza, buona stabilità e durata.

2.Mattoni in blocchi di cemento (blocchi di calcestruzzo)

●Processo:

Cemento + Aggregati di sabbia e ghiaia + Acqua miscelata e agitata → Formatura tramite vibrazione / pressatura nello stampo → Stagionatura naturale o a vapore (7-28 giorni).

●Processo chiave:

Attraverso la reazione di idratazione del cemento, si possono produrre blocchi pieni (portanti) o blocchi cavi (non portanti). Alcuni aggregati leggeri (come scorie, argilla espansa) vengono aggiunti per ridurre il peso proprio.

●Caratteristiche:

Il processo è semplice e il ciclo è breve. Può essere prodotto su larga scala e la resistenza può essere regolata (controllata dal rapporto di miscelazione). Tuttavia, il peso proprio è maggiore rispetto a quello dei mattoni in schiuma. Il costo dei mattoni finiti è elevato e la produzione è limitata, il che lo rende adatto alla produzione su piccola scala.

3.Mattoni di schiuma (blocchi di calcestruzzo aerato/schiuma)

●Processo:

Materie prime (cemento, ceneri volanti, sabbia) + miscelazione dell'agente schiumogeno (l'idrogeno viene generato quando la polvere di alluminio reagisce con l'acqua formando schiuma) → Versamento e schiumatura → Presa e polimerizzazione statica → Taglio e formatura → Polimerizzazione in autoclave (180-200°C, 8-12 ore).

●Processo chiave:

L'agente schiumogeno viene utilizzato per formare pori uniformi e tramite la polimerizzazione in autoclave viene generata una struttura cristallina porosa (come la tobermorite), che è leggera e ha proprietà di isolamento termico.

●Caratteristiche:

Il grado di automazione è elevato e consente un risparmio energetico (il consumo energetico della polimerizzazione in autoclave è inferiore a quello della sinterizzazione), ma i requisiti per il rapporto tra materie prime e il controllo della formazione di schiuma sono elevati. La resistenza alla compressione è bassa e non è resistente al gelo. Può essere utilizzato solo in edifici con struttura a telaio e pareti di riempimento.

III.Differenze applicative nei progetti di costruzione

1.Mattoni sinterizzati

●Scenari applicabili:

Pareti portanti di edifici bassi (ad esempio edifici residenziali con meno di sei piani), muri di cinta, edifici in stile retrò (che sfruttano l'aspetto dei mattoni rossi).

Parti che richiedono elevata durabilità (come fondamenta, pavimentazioni esterne).

●Vantaggi:

Elevata resistenza (MU10-MU30), buona resistenza alle intemperie e al gelo, lunga durata.

Il processo tradizionale è maturo e presenta una forte adattabilità (buona adesione alla malta).

●Svantaggi:

Utilizza risorse di argilla e il processo di cottura provoca un certo grado di inquinamento (oggigiorno, i mattoni sinterizzati di ceneri volanti/scisto vengono principalmente promossi per sostituire i mattoni di argilla).

Elevato peso proprio (circa 1800kg/m³), che aumenta il carico strutturale.

2.Mattoni in blocchi di cemento

●Scenari applicabili:

Blocchi portanti (solidi/porosi): Riempimento di pareti di strutture a telaio, pareti portanti di edifici bassi (grado di resistenza MU5-MU20).

Blocchi cavi non portanti: Pareti divisorie interne di edifici alti (per ridurre il peso proprio).

●Vantaggi:

La produttività della singola macchina è bassa e il costo è leggermente elevato.

La resistenza può essere regolata, le materie prime sono facilmente reperibili e la produzione è comoda (il blocco è grande e l'efficienza della muratura è elevata).

Buona durabilità, può essere utilizzato in ambienti umidi (come servizi igienici, muri di fondazione).

●Svantaggi:

Elevato peso proprio (circa 1800 kg/m³ per blocchi pieni, circa 1200 kg/m³ per blocchi cavi), prestazioni generali di isolamento termico (è necessario un ispessimento o l'aggiunta di uno strato supplementare di isolamento termico).

Elevato assorbimento d'acqua, è necessario annaffiarlo e inumidirlo prima della muratura per evitare la perdita d'acqua nella malta.

3.Mattoni di schiuma (blocchi di calcestruzzo aerato/schiuma)

●Scenari applicabili:

Pareti non portanti: pareti divisorie interne ed esterne di edifici alti (ad esempio pareti di riempimento di strutture a telaio), edifici con elevati requisiti di risparmio energetico (è richiesto l'isolamento termico).

Non adatto per: Fondamenta, ambienti umidi (come servizi igienici, scantinati), strutture portanti.

●Vantaggi:

Leggero (la densità è pari solo a 1/4 - 1/3 di quella dei mattoni sinterizzati), il che riduce notevolmente il carico strutturale e consente di risparmiare la quantità di cemento armato.

Buon isolamento termico e acustico (la conduttività termica è 0,1-0,2 W/(m・K), ovvero 1/5 di quella dei mattoni sinterizzati), soddisfacendo gli standard di risparmio energetico.

Costruzione conveniente: il blocco è grande (la dimensione è regolare), può essere segato e piallato, la planarità del muro è elevata e lo strato di intonaco è ridotto.

●Svantaggi:

Bassa resistenza (la resistenza alla compressione è per lo più A3.5-A5.0, adatta solo per parti non portanti), la superficie è facile da danneggiare e si devono evitare collisioni.

Forte assorbimento d'acqua (tasso di assorbimento d'acqua del 20%-30%), è necessario un trattamento dell'interfaccia; si ammorbidisce facilmente in un ambiente umido ed è necessario uno strato a prova di umidità.

È richiesta una debole adesione con malta comune, adesivo speciale o agente di interfaccia.

IV.Come scegliere? Fattori di riferimento fondamentali

●Requisiti di portata:

Pareti portanti: dare la priorità ai mattoni sinterizzati (per piccoli edifici alti) o ai blocchi di cemento ad alta resistenza (MU10 e superiori).

Pareti non portanti: scegliere mattoni in schiuma (priorità al risparmio energetico) o blocchi di cemento forati (priorità al costo).

●Isolamento termico e risparmio energetico:

Nelle regioni fredde o negli edifici a risparmio energetico: mattoni in schiuma (con isolamento termico integrato), non è necessario alcun ulteriore strato di isolamento termico; nelle regioni con estati calde e inverni freddi, la scelta può essere combinata in base al clima.

●Condizioni ambientali:

Nelle zone umide (come scantinati, cucine e bagni): è possibile utilizzare solo mattoni sinterizzati e blocchi di cemento (è necessario un trattamento impermeabilizzante); è opportuno evitare mattoni in schiuma (soggetti a danni dovuti all'assorbimento di acqua).

Per le parti esposte all'esterno: dare la priorità ai mattoni sinterizzati (forte resistenza alle intemperie) o ai blocchi di cemento con trattamento superficiale.

Riepilogo

●Mattoni sinterizzati:Mattoni tradizionali ad alta resistenza, adatti per edifici portanti bassi e retrò, dotati di buona stabilità e durata.

●Mattoni in blocchi di cemento:Investimento ridotto, diversi stili di prodotto, adatti a diverse tipologie di pareti portanti e non portanti. Il costo è leggermente più alto a causa dell'elevato prezzo del cemento.

●Mattoni di schiuma:La prima scelta per leggerezza e risparmio energetico, adatta per pareti divisorie interne di edifici alti e scenari con elevato isolamento termicorequisiti, ma occorre prestare attenzione alle limitazioni di resistenza e di resistenza all'umidità.

In base ai requisiti specifici del progetto (portanza, risparmio energetico, rispetto dell'ambiente, budget), è opportuno combinarli in modo razionale. Per la struttura portante, si consigliano mattoni sinterizzati. Per le fondamenta, si consigliano mattoni sinterizzati. Per le pareti divisorie e gli edifici residenziali, si consigliano mattoni sinterizzati e blocchi di cemento. Per le strutture a telaio, si consigliano mattoni in schiuma leggera per pareti divisorie e di riempimento.

Data di pubblicazione: 09-05-2025