Les principes, la structure et le fonctionnement des fours tunnel ont été abordés lors de la session précédente. Cette session se concentrera sur le fonctionnement et les méthodes de dépannage des fours tunnel pour la cuisson de briques en terre cuite. Un four à charbon servira d'exemple.

I. Différences

Les briques d'argile sont fabriquées à partir d'un sol pauvre en minéraux, très plastique et doté de propriétés adhésives. L'eau étant difficile à éliminer de ce matériau, les ébauches de briques sont plus difficiles à sécher que les briques de schiste. Leur résistance est également moindre. Par conséquent, les fours tunnel utilisés pour la cuisson des briques d'argile sont légèrement différents. La hauteur d'empilage est légèrement inférieure et la zone de préchauffage légèrement plus longue (environ 30 à 40 % de la longueur totale). La teneur en humidité des ébauches de briques humides étant d'environ 13 à 20 %, il est préférable d'utiliser un four tunnel avec des sections de séchage et de frittage séparées.

II. Préparation des opérations de tir :

Les ébauches de briques en terre cuite présentent une résistance relativement faible et une teneur en humidité légèrement plus élevée, ce qui les rend difficiles à sécher. Par conséquent, une attention particulière doit être portée à l'empilage. Comme le dit le proverbe : « Trois cuissons, sept empilements ». Lors de l'empilage, établissez d'abord un plan d'empilage et disposez les briques judicieusement ; disposez-les en quadrillage, les bords plus denses et les centres plus clairsemés. Un empilement incorrect peut entraîner un effondrement dû à l'humidité, un effondrement des piles et une mauvaise circulation de l'air, rendant la cuisson plus difficile et provoquant des conditions anormales telles qu'un feu frontal non propagé, un feu arrière non maintenu, un feu supérieur trop rapide, un feu inférieur trop lent (le feu n'atteignant pas le fond) et un feu central trop rapide tandis que les côtés sont trop lents (progression inégale).

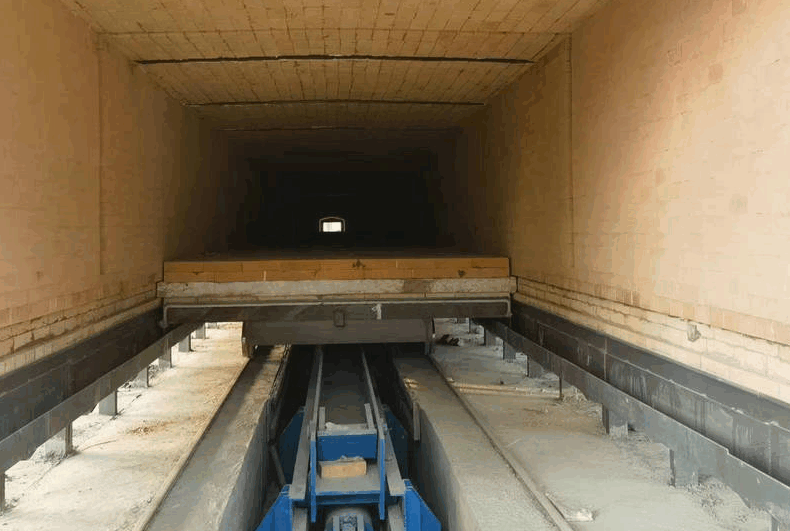

Préréglage de la courbe de température du four tunnel : En fonction des fonctions de chaque section du four, préréglez d'abord le point de pression zéro. La zone de préchauffage est en dépression, tandis que la zone de cuisson est en surpression. Réglez d'abord la température du point de pression zéro, puis préréglez les températures pour chaque position du chariot, tracez la courbe de température et installez des capteurs de température aux points critiques. La zone de préchauffage (environ les positions 0 à 12), la zone de cuisson (positions 12 à 22) et la zone de refroidissement restante peuvent toutes fonctionner selon les températures préréglées pendant le processus.

III. Points clés des opérations de tir

Séquence d'allumage : Commencez par démarrer la soufflerie principale (réglez le débit d'air entre 30 et 50 %). Allumez le bois et le charbon sur le chariot du four, en contrôlant la montée en température à environ 1 °C par minute, puis en augmentant progressivement la température jusqu'à 200 °C. Une fois la température du four supérieure à 200 °C, augmentez légèrement le débit d'air pour accélérer la montée en température et atteindre la température de cuisson normale.

Opérations de cuisson : Surveiller rigoureusement les températures à tous les emplacements conformément à la courbe de température. La vitesse de cuisson des briques en terre cuite est de 3 à 5 mètres par heure, et celle des briques en schiste de 4 à 6 mètres par heure. Les différentes matières premières, méthodes d'empilage et proportions de mélange combustible influencent la vitesse de cuisson. Conformément au cycle de cuisson défini (par exemple, 55 minutes par wagon), avancer le wagon de manière uniforme et procéder rapidement lors du chargement afin de minimiser le temps d'ouverture des portes du four. Maintenir une pression du four stable autant que possible (zone de préchauffage : dépression de -10 à -50 Pa ; zone de cuisson : légère surpression de 10 à 20 Pa). Pour un réglage normal de la pression, avec le registre d'air correctement réglé, régler uniquement la vitesse du ventilateur pour contrôler la pression du four.

Contrôle de la température : Augmentez progressivement la température dans la zone de préchauffage d'environ 50 à 80 °C par mètre afin d'éviter un échauffement rapide et la fissuration des briques. Dans la zone de cuisson, veillez à la durée de cuisson une fois la température cible atteinte afin d'éviter une cuisson incomplète à l'intérieur des briques. Si des variations de température surviennent et que la durée de maintien à température constante à haute température est insuffisante, du charbon peut être ajouté par le haut du four. Maintenez l'écart de température à 10 °C près. Dans la zone de refroidissement, réglez la vitesse du ventilateur pour réguler la pression et le débit d'air en fonction de la température des briques finies à la sortie du four, afin d'éviter qu'un refroidissement rapide ne provoque la fissuration des briques cuites à haute température.

Inspection à la sortie du four : Inspectez l'aspect des briques finies à la sortie du four. Leur couleur doit être uniforme. Les briques sous-cuites (basse température ou temps de cuisson insuffisant à haute température, donnant une couleur claire) peuvent être remises au four pour une nouvelle cuisson. Les briques surcuites (haute température provoquant fusion et déformation) doivent être retirées et jetées. Les briques finies qualifiées présentent une couleur uniforme et produisent un son clair lorsqu'on les frappe. Elles peuvent être envoyées à la zone de déchargement pour être emballées et transportées.

IV. Défauts typiques et méthodes de dépannage pour les opérations de four tunnel

La température de la zone de combustion ne monte pas : Les briques de combustion interne n'ont pas été mélangées correctement et le combustible a un faible pouvoir calorifique. Solution : Ajuster le rapport de mélange pour dépasser légèrement la quantité requise. Un blocage du foyer (accumulation de cendres, effondrement des briques) entraîne un manque d'oxygène, ce qui entraîne une montée en température insuffisante. Solution : Nettoyer le conduit de combustion, déboucher le conduit et retirer les briques vertes effondrées.

Calage du wagonnet pendant le fonctionnement : Déformation des rails (causée par la dilatation et la contraction thermiques). Méthode de dépannage : Mesurer la planéité et l’espacement des rails (tolérance ≤ 2 mm), puis corriger ou remplacer les rails. Blocage des roues du wagonnet : Méthode de dépannage : Après chaque déchargement des briques finies, inspecter les roues et appliquer une huile lubrifiante résistante aux hautes températures. Efflorescence superficielle sur les briques finies (givre blanc) : « Une teneur en soufre excessive dans le corps de la brique entraîne la formation de cristaux de sulfate. Méthode de dépannage : Ajuster le ratio de matières premières et incorporer des matières premières à faible teneur en soufre. Teneur en soufre excessive dans le charbon. Méthode de dépannage : Augmenter le volume des gaz d’échappement dans la zone de préchauffage lorsque la température atteint environ 600 °C pour évacuer les vapeurs de soufre libérées. »

V. Entretien et inspection

Inspection quotidienne : Vérifiez que la porte du four s'ouvre et se ferme normalement, que l'étanchéité est conforme et que le wagonnet n'est pas endommagé après le déchargement des briques. Inspectez les roues du wagonnet pour vous assurer de leur bon fonctionnement, appliquez de l'huile de lubrification haute température sur chaque roue et vérifiez que les conduites de surveillance de la température sont endommagées, que les connexions sont bien fixées et que le fonctionnement est normal.

Entretien hebdomadaire : Ajouter de l’huile de lubrification au ventilateur, vérifier la tension de la courroie et s’assurer que tous les boulons sont bien serrés. Ajouter de l’huile de lubrification au chariot de transfert et à la machine du chariot supérieur. Inspecter tous les composants pour s’assurer de leur bon fonctionnement. Inspection des rails : En raison des différences importantes de température dans le four, la dilatation et la contraction thermiques peuvent provoquer un desserrage des rails. Vérifier que les têtes de chenille et les espaces entre les chariots de transfert sont normaux.

Inspection mensuelle : Inspecter le corps du four pour détecter les fissures, vérifier l'état des briques réfractaires et des parois du four et calibrer l'équipement de détection de température (erreur < 5°C).

Entretien trimestriel : Enlever les débris du passage du four, nettoyer les conduits de fumée et d'air, inspecter l'état d'étanchéité des joints de dilatation à tous les endroits, vérifier le toit et le corps du four pour détecter d'éventuels défauts, et inspecter l'équipement de circulation et le système de contrôle de la température, etc.

VI. Protection et sécurité de l'environnement

Les fours tunnels sont des fours d'ingénierie thermique et, en particulier pour les fours tunnels alimentés au charbon, le traitement des gaz de combustion doit être équipé de précipitateurs électrostatiques humides pour la désulfuration et la dénitrification afin de garantir que les gaz de combustion émis répondent aux normes d'émission.

Valorisation de la chaleur résiduelle : L'air chaud de la zone de refroidissement est acheminé par des tuyaux vers la zone de préchauffage ou la section de séchage pour sécher les ébauches de briques humides. La valorisation de la chaleur résiduelle permet de réduire la consommation d'énergie d'environ 20 %.

Production sécurisée : Les fours tunnels à gaz doivent être équipés de détecteurs de gaz pour prévenir les explosions. Les fours tunnels à charbon doivent être équipés de détecteurs de monoxyde de carbone, notamment lors de l'allumage, afin de prévenir les explosions et les intoxications. Le respect des procédures d'exploitation est essentiel pour garantir une production sûre.

Date de publication : 16 juin 2025