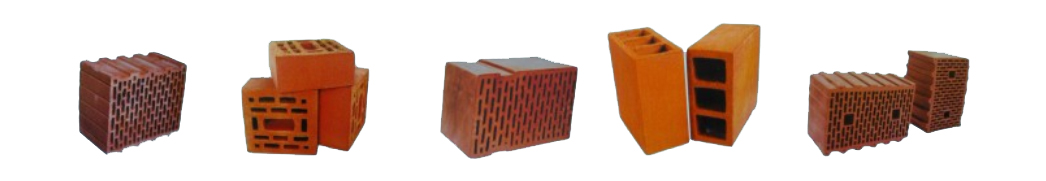

Ce qui suit est un résumé des différences, des procédés de fabrication, des scénarios d'application, des avantages et des inconvénients des briques frittées, des briques en blocs de ciment (blocs de béton) et des briques en mousse (se référant généralement aux blocs de béton cellulaire ou aux blocs de béton cellulaire), ce qui est pratique pour une sélection raisonnable dans les projets de construction :

I. Comparaison des différences fondamentales

| Projet | Brique frittée | Brique en bloc de ciment (bloc de béton) | Brique en mousse (bloc de béton cellulaire/mousse) |

|---|---|---|---|

| Matériaux principaux | Argile, schiste, cendres volantes, etc. (nécessitant une cuisson) | Ciment, sable et gravier, granulats (pierre concassée/laitier, etc.) | Ciment, cendres volantes, agent moussant (tel que poudre d'aluminium), eau |

| Caractéristiques du produit fini | Dense, poids propre important, haute résistance | Creux ou plein, résistance moyenne à élevée | Poreux et léger, faible densité (environ 300-800 kg/m³), bonne isolation thermique et acoustique |

| Spécifications typiques | Brique standard : 240 × 115 × 53 mm (pleine) | Commun : 390 × 190 × 190 mm (principalement creux) | Commun : 600 × 200 × 200 mm (structure creuse et poreuse) |

II.Différences dans les procédés de fabrication

1.Briques frittées

●Processus:

Criblage des matières premières → Broyage des matières premières → Mélange et agitation → Séchage → Frittage à haute température (800-1050℃) → Refroidissement.

●Processus clé :

Au cours de la cuisson, des modifications physiques et chimiques (fusion, cristallisation) se produisent dans l'argile pour former une structure dense à haute résistance.

●Caractéristiques:

Les ressources en argile sont abondantes. L'utilisation de déchets tels que les scories de mines de charbon et les résidus de traitement du minerai peut réduire la pollution. Elle peut être industrialisée pour une production de masse. Les briques finies présentent une résistance élevée, une bonne stabilité et une grande durabilité.

2.Briques de blocs de ciment (blocs de béton)

●Processus:

Mélange et agitation de ciment + granulats de sable et gravier + eau → Moulage par vibration / pressage dans le moule → Durcissement naturel ou à la vapeur (7-28 jours).

●Processus clé :

La réaction d'hydratation du ciment permet de produire des blocs pleins (porteurs) ou creux (non porteurs). Des granulats légers (tels que le laitier et la céramsite) sont ajoutés pour réduire le poids propre.

●Caractéristiques:

Le procédé est simple et le cycle court. Il peut être produit à grande échelle et sa résistance est réglable (contrôlée par le rapport de mélange). Cependant, son poids propre est supérieur à celui des briques en mousse. Le coût des briques finies est élevé et la production limitée, ce qui est adapté à une production à petite échelle.

3.Briques en mousse (blocs de béton cellulaire/mousse)

●Processus:

Matières premières (ciment, cendres volantes, sable) + Agent moussant (l'hydrogène est généré lorsque la poudre d'aluminium réagit avec l'eau pour former de la mousse) mélange → Coulage et moussage → Prise statique et durcissement → Découpe et formage → Durcissement en autoclave (180-200℃, 8-12 heures).

●Processus clé :

L'agent moussant est utilisé pour former des pores uniformes et une structure cristalline poreuse (telle que la tobermorite) est générée par durcissement en autoclave, qui est légère et possède des propriétés d'isolation thermique.

●Caractéristiques:

Le degré d'automatisation est élevé et économe en énergie (la consommation d'énergie du durcissement en autoclave est inférieure à celle du frittage), mais les exigences en matière de ratio de matières premières et de contrôle du moussage sont élevées. La résistance à la compression est faible et le produit ne résiste pas au gel. Il ne peut être utilisé que dans les bâtiments à ossature bois et les murs de remplissage.

III.Différences d'application dans les projets de construction

1.Briques frittées

●Scénarios applicables :

Murs porteurs d'immeubles de faible hauteur (tels que les immeubles résidentiels de moins de six étages), murs d'enceinte, bâtiments de style rétro (utilisant l'apparence de briques rouges).

Pièces nécessitant une grande durabilité (telles que fondations, pavages de sols extérieurs).

●Avantages :

Haute résistance (MU10-MU30), bonne résistance aux intempéries et au gel, longue durée de vie.

Le procédé traditionnel est mature et présente une forte adaptabilité (bonne adhérence avec le mortier).

●Inconvénients :

Il utilise des ressources en argile et le processus de cuisson provoque un certain degré de pollution (de nos jours, les briques frittées à base de cendres volantes/schiste sont principalement promues pour remplacer les briques en argile).

Poids propre important (environ 1800 kg/m³), augmentant la charge structurelle.

2.Briques en blocs de ciment

●Scénarios applicables :

Blocs porteurs (pleins / poreux) : Murs de remplissage de structures à ossature, murs porteurs de bâtiments de faible hauteur (degré de résistance MU5-MU20).

Blocs creux non porteurs : Cloisons intérieures d'immeubles de grande hauteur (pour réduire le poids propre).

●Avantages :

La production d'une seule machine est faible et le coût est légèrement élevé.

La résistance peut être ajustée, les matières premières sont facilement disponibles et la production est pratique (le bloc est grand et l'efficacité de la maçonnerie est élevée).

Bonne durabilité, peut être utilisé dans des environnements humides (tels que toilettes, murs de fondation).

●Inconvénients :

Poids propre important (environ 1800 kg/m³ pour les blocs pleins, environ 1200 kg/m³ pour les blocs creux), performances d'isolation thermique générales (un épaississement ou l'ajout d'une couche d'isolation thermique supplémentaire est nécessaire).

Forte absorption d'eau, il est nécessaire de l'arroser et de l'humidifier avant la maçonnerie pour éviter la perte d'eau dans le mortier.

3.Briques en mousse (blocs de béton cellulaire/mousse)

●Scénarios applicables :

Murs non porteurs : Murs de séparation intérieurs et extérieurs d'immeubles de grande hauteur (tels que murs de remplissage de structures à ossature), bâtiments à fortes exigences en matière d'économie d'énergie (une isolation thermique est requise).

Ne convient pas pour : Fondations, environnements humides (tels que toilettes, sous-sols), structures porteuses.

●Avantages :

Léger (la densité est seulement de 1/4 à 1/3 de celle des briques frittées), réduisant considérablement la charge structurelle et économisant la quantité de béton armé.

Bonne isolation thermique et acoustique (la conductivité thermique est de 0,1-0,2 W/(m・K), soit 1/5 de celle des briques frittées), répondant aux normes d'économie d'énergie.

Construction pratique : le bloc est grand (la taille est régulière), il peut être scié et raboté, la planéité du mur est élevée et la couche de plâtrage est réduite.

●Inconvénients :

Faible résistance (la résistance à la compression est principalement de A3,5 à A5,0, convient uniquement aux pièces non porteuses), la surface est facile à endommager et les collisions doivent être évitées.

Forte absorption d'eau (taux d'absorption d'eau de 20 à 30 %), un traitement d'interface est requis ; il est facile à ramollir dans un environnement humide et une couche résistante à l'humidité est requise.

Une faible adhérence avec un mortier ordinaire, un adhésif spécial ou un agent d'interface est nécessaire.

IV.Comment choisir ? Facteurs de référence clés

●Exigences de charge :

Murs porteurs : Privilégier les briques frittées (pour les petits immeubles de grande hauteur) ou les blocs de ciment à haute résistance (MU10 et plus).

Murs non porteurs : Privilégiez les briques en mousse (privilégiant les économies d'énergie) ou les blocs de ciment creux (privilégiant le coût).

●Isolation thermique et conservation de l'énergie :

Dans les régions froides ou les bâtiments économes en énergie : briques en mousse (avec isolation thermique intégrée), aucune couche d'isolation thermique supplémentaire n'est nécessaire ; dans les régions à été chaud et hiver froid, la sélection peut être combinée avec le climat.

●Conditions environnementales :

Dans les zones humides (telles que les sous-sols, les cuisines et les toilettes) : Seules les briques frittées et les blocs de ciment (un traitement imperméable est nécessaire) peuvent être utilisés, et les briques en mousse (susceptibles d'être endommagées par l'absorption d'eau) doivent être évitées.

Pour les pièces extérieures exposées : Privilégier les briques frittées (forte résistance aux intempéries) ou les blocs de ciment avec traitement de surface.

Résumé

●Briques frittées :Briques traditionnelles à haute résistance, adaptées aux bâtiments porteurs de faible hauteur et aux bâtiments rétro, avec une bonne stabilité et durabilité.

●Briques en blocs de ciment :Faible investissement, différents styles de produits, adaptés à divers murs porteurs et non porteurs. Le coût est légèrement plus élevé en raison du prix élevé du ciment.

●Briques en mousse :Le premier choix en matière de légèreté et d'économie d'énergie, adapté aux cloisons intérieures des immeubles de grande hauteur et aux scénarios à haute isolation thermiqueexigences, mais il convient de prêter attention aux limitations d'étanchéité à l'humidité et de résistance.

Selon les exigences spécifiques du projet (portance, économie d'énergie, respect de l'environnement et budget), leur utilisation combinée doit être judicieuse. Pour les structures porteuses, privilégiez les briques frittées. Pour les fondations, privilégiez les briques frittées. Pour les murs d'enceinte et les bâtiments résidentiels, privilégiez les briques frittées et les briques en parpaings. Pour les structures à ossature, privilégiez les briques en mousse légère pour les cloisons et les murs de remplissage.

Date de publication : 9 mai 2025