کوره هافمن (که در چین به عنوان کوره چرخی شناخته میشود) نوعی کوره است که توسط مهندس آلمانی گوستاو هافمن در سال ۱۸۵۶ برای پخت مداوم آجر و کاشی اختراع شد. ساختار اصلی آن شامل یک تونل دایرهای بسته است که معمولاً از آجرهای پخته ساخته میشود. برای تسهیل تولید، چندین درب کوره با فاصله مساوی روی دیوارهای کوره نصب شده است. یک چرخه پخت واحد (یک کلاهک آتش) به ۱۸ درب نیاز دارد. برای بهبود شرایط کار و اجازه دادن به آجرهای پخته شده برای زمان بیشتر برای خنک شدن، کورههایی با ۲۲ یا ۲۴ درب ساخته شدند و کورههای دو آتشه با ۳۶ درب نیز ساخته شدند. با کنترل دمپرهای هوا، کلاهک آتش را میتوان به حرکت هدایت کرد و تولید مداوم را ممکن ساخت. کوره هافمن به عنوان نوعی کوره مهندسی حرارتی، به مناطق پیشگرمایش، پخت و خنککننده نیز تقسیم میشود. با این حال، برخلاف کورههای تونلی، که در آن تختههای آجر روی واگنهای کوره که حرکت میکنند قرار میگیرند، کوره هافمن بر اساس اصل "وقتی تخته حرکت میکند، آتش ثابت میماند" عمل میکند. سه ناحیه کاری - پیشگرمایش، پخت و خنکسازی - ثابت میمانند، در حالی که خشتهای آجری برای تکمیل فرآیند پخت از میان این سه ناحیه حرکت میکنند. کوره هوفمن به طور متفاوتی عمل میکند: خشتهای آجری در داخل کوره چیده میشوند و ثابت میمانند، در حالی که سر آتش توسط دمپرهای هوا هدایت میشود تا حرکت کند، که از اصل «آتش حرکت میکند، خشتها ثابت میمانند» پیروی میکند. بنابراین، نواحی پیشگرمایش، پخت و خنکسازی در کوره هوفمن به طور مداوم با حرکت سر آتش تغییر موقعیت میدهند. ناحیه جلوی شعله برای پیشگرمایش، خود شعله برای پخت و ناحیه پشت شعله برای خنکسازی است. اصل کار شامل تنظیم دمپر هوا برای هدایت شعله به منظور پخت متوالی آجرهای چیده شده در داخل کوره است.

I. رویههای عملیاتی:

آمادهسازی پیش از احتراق: مواد احتراق مانند هیزم و زغال سنگ. در صورت استفاده از آجرهای احتراق داخلی، تقریباً 1100 تا 1600 کیلوکالری بر کیلوگرم گرما برای سوزاندن یک کیلوگرم ماده اولیه تا دمای 800 تا 950 درجه سانتیگراد مورد نیاز است. آجرهای احتراق میتوانند کمی بلندتر باشند و رطوبت آنها کمتر یا مساوی 6٪ باشد. آجرهای واجد شرایط باید در سه یا چهار درب کوره چیده شوند. چیدن آجرها از اصل "در بالا محکمتر و در پایین شلتر، در کنارهها محکمتر و در وسط شلتر" پیروی میکند. یک کانال آتش 15 تا 20 سانتیمتری بین پشتههای آجر باقی بگذارید. عملیات احتراق به بهترین شکل روی بخشهای مستقیم انجام میشود، بنابراین اجاق احتراق باید بعد از خم، در درب دوم یا سوم کوره ساخته شود. اجاق احتراق دارای محفظه کوره و دریچه تخلیه خاکستر است. سوراخهای تغذیه زغال سنگ و دیوارهای ضد باد در کانالهای آتش باید آببندی شوند تا از ورود هوای سرد جلوگیری شود.

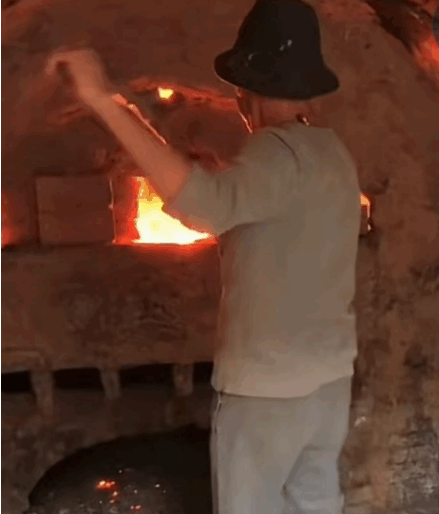

احتراق و گرمایش: قبل از احتراق، بدنه کوره و دمپرهای هوا را از نظر نشتی بررسی کنید. فن را روشن کنید و آن را طوری تنظیم کنید که فشار منفی کمی در اجاق احتراق ایجاد شود. برای کنترل سرعت گرمایش، چوب و زغال سنگ را روی آتشدان آتش بزنید. از یک آتش کوچک برای پخت به مدت 24 تا 48 ساعت استفاده کنید و در عین حال که رطوبت کوره را از بین میبرید، آجرها را خشک کنید. سپس، جریان هوا را کمی افزایش دهید تا سرعت گرمایش افزایش یابد. انواع مختلف زغال سنگ نقاط احتراق متفاوتی دارند: زغال سنگ قهوهای در دمای 300 تا 400 درجه سانتیگراد، زغال سنگ قیری در دمای 400 تا 550 درجه سانتیگراد و آنتراسیت در دمای 550 تا 700 درجه سانتیگراد. وقتی دما به بالای 400 درجه سانتیگراد میرسد، زغال سنگ داخل آجرها شروع به سوختن میکند و هر آجر مانند یک گلوله زغال سنگ به یک منبع گرما تبدیل میشود. هنگامی که آجرها شروع به سوختن میکنند، میتوان جریان هوا را بیشتر افزایش داد تا به دمای پخت معمولی برسد. وقتی دمای کوره به 600 درجه سانتیگراد رسید، دمپر هوا را میتوان طوری تنظیم کرد که شعله را به محفظه بعدی هدایت کند و فرآیند احتراق را تکمیل کند.

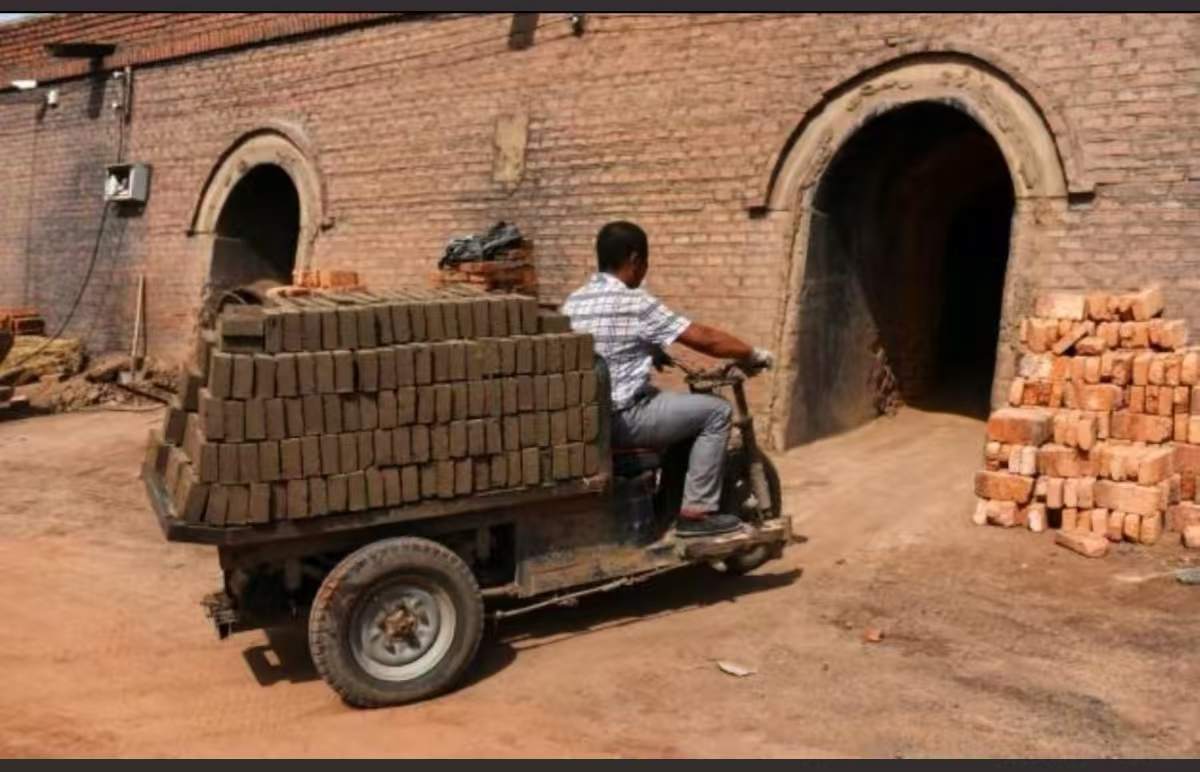

عملیات کوره: کوره هوفمن برای پخت آجرهای رسی با نرخ پخت ۴ تا ۶ محفظه کوره در روز استفاده میشود. از آنجایی که کوره دائماً در حال حرکت است، عملکرد هر محفظه کوره نیز به طور مداوم تغییر میکند. وقتی کوره در مقابل کوره قرار میگیرد، عملکرد آن منطقه پیشگرمایش است که در دمای زیر ۶۰۰ درجه سانتیگراد، دمپر هوا معمولاً با ۶۰ تا ۷۰ درصد باز میشود و فشار منفی از ۲۰- تا ۵۰ پاسکال متغیر است. هنگام حذف رطوبت، باید اقدامات احتیاطی دقیقی برای جلوگیری از ترک خوردن آجرها انجام شود. منطقه دمایی بین ۶۰۰ تا ۱۰۵۰ درجه سانتیگراد منطقه پخت است که در آن آجرها دچار تغییر شکل میشوند. در دماهای بالا، خاک رس دچار تغییرات فیزیکی و شیمیایی میشود و به آجرهای نهایی با خواص سرامیکی تبدیل میشود. اگر به دلیل کمبود سوخت، دمای پخت به حد مطلوب نرسد، باید سوخت را به صورت دستهای اضافه کرد (پودر زغال سنگ ≤۲ کیلوگرم در هر سوراخ در هر بار)، و از تأمین اکسیژن کافی (≥۵٪) برای احتراق اطمینان حاصل کرد، و فشار کوره را در فشار منفی جزئی (-۵ تا -۱۰ پاسکال) حفظ کرد. دمای بالا را به مدت ۴ تا ۶ ساعت ثابت نگه دارید تا آجرها به طور کامل پخته شوند. آجرها پس از عبور از منطقه پخت، به آجرهای نهایی تبدیل میشوند. سپس سوراخهای تغذیه زغال سنگ بسته میشوند و آجرها وارد منطقه عایق و خنککننده میشوند. سرعت خنکسازی نباید از ۵۰ درجه سانتیگراد در ساعت بیشتر شود تا از ترک خوردن به دلیل خنک شدن سریع جلوگیری شود. هنگامی که دما به زیر ۲۰۰ درجه سانتیگراد کاهش مییابد، میتوان درب کوره را در نزدیکی آن باز کرد و پس از تهویه و خنکسازی، آجرهای نهایی از کوره خارج میشوند و فرآیند پخت تکمیل میشود.

دوم. نکات مهم

چیدن آجر: «سه قسمت پخت، هفت قسمت روی هم چیدن.» در فرآیند پخت، چیدن آجر بسیار مهم است. دستیابی به «تراکم معقول» و یافتن تعادل بهینه بین تعداد آجرها و فواصل بین آنها بسیار مهم است. طبق استانداردهای ملی چین، تراکم بهینه چیدن آجر ۲۶۰ قطعه در هر متر مکعب است. چیدن آجر باید از اصول «متراکم در بالا، کم در پایین»، «متراکم در کنارهها، کم در وسط» و «فضا برای جریان هوا باقی گذاشتن» پیروی کند، ضمن اینکه از عدم تعادل در جایی که قسمت بالا سنگین و قسمت پایین سبک است، جلوگیری شود. مجرای هوای افقی باید با دریچه خروجی هوا، با عرض ۱۵-۲۰ سانتیمتر، همتراز باشد. انحراف عمودی توده آجر نباید از ۲٪ تجاوز کند و باید اقدامات سختگیرانهای برای جلوگیری از ریزش توده انجام شود.

کنترل دما: منطقه پیش گرمایش باید به آرامی گرم شود؛ افزایش سریع دما اکیداً ممنوع است (افزایش سریع دما میتواند باعث خروج رطوبت و ترک خوردن آجرها شود). در طول فاز دگرگونی کوارتز، دما باید پایدار نگه داشته شود. اگر دما به زیر دمای مورد نیاز برسد و نیاز به اضافه کردن زغال سنگ از خارج باشد، افزودن زغال سنگ غلیظ ممنوع است (برای جلوگیری از سوختن بیش از حد موضعی). زغال سنگ باید در مقادیر کم و چندین بار از طریق یک سوراخ اضافه شود، هر بار اضافه کردن ۲ کیلوگرم در هر دسته باشد و هر دسته حداقل ۱۵ دقیقه از هم فاصله داشته باشند.

ایمنی: کوره هوفمن همچنین یک فضای نسبتاً بسته است. هنگامی که غلظت مونوکسید کربن از 24 PPM بیشتر شود، پرسنل باید محل را تخلیه کنند و تهویه باید تقویت شود. پس از پخت، آجرهای آماده شده باید به صورت دستی برداشته شوند. پس از باز کردن درب کوره، ابتدا میزان اکسیژن (میزان اکسیژن > 18%) را قبل از ورود به محل کار اندازهگیری کنید.

III. خطاهای رایج و عیبیابی

مشکلات رایج در تولید کوره هوفمن: تجمع رطوبت در منطقه پیش گرمایش و فروپاشی پشتههای آجر مرطوب، در درجه اول به دلیل رطوبت بالای آجرهای مرطوب و زهکشی ضعیف رطوبت. روش زهکشی رطوبت: از تختههای آجر خشک (با رطوبت باقیمانده کمتر از 6٪) استفاده کنید و دمپر هوا را برای افزایش جریان هوا تنظیم کنید و دما را تقریباً تا 120 درجه سانتیگراد بالا ببرید. سرعت پخت آهسته: معمولاً به عنوان "آتش نمیگیرد" شناخته میشود، این امر در درجه اول به دلیل احتراق با کمبود اکسیژن است. راه حلهای جریان هوای ناکافی: دهانه دمپر را افزایش دهید، سرعت فن را افزایش دهید، شکافهای بدنه کوره را تعمیر کنید و زبالههای انباشته شده را از دودکش تمیز کنید. به طور خلاصه، اطمینان حاصل کنید که اکسیژن کافی به محفظه احتراق میرسد تا به شرایط احتراق غنی از اکسیژن و افزایش سریع دما دست یابید. تغییر رنگ بدنه آجر (زرد شدن) به دلیل دمای پخت ناکافی: راه حل: مقدار سوخت را به طور مناسب افزایش دهید و دمای پخت را افزایش دهید. آجرهای قلب سیاه میتوانند به دلایل مختلفی تشکیل شوند: افزودنیهای احتراق داخلی بیش از حد، کمبود اکسیژن در کوره که باعث ایجاد جو کاهنده (O₂ < 3%) میشود، یا آجرهایی که به طور کامل پخته نشدهاند. راه حلها: میزان سوخت داخلی را کاهش دهید، تهویه را برای احتراق اکسیژن کافی افزایش دهید و مدت زمان دمای ثابت در دمای بالا را به طور مناسب افزایش دهید تا از پخت کامل آجرها اطمینان حاصل شود. تغییر شکل آجر (پخت بیش از حد) در درجه اول ناشی از دمای بالای موضعی است. راه حلها شامل باز کردن دمپر هوای جلو برای حرکت شعله به جلو و باز کردن پوشش آتش عقب برای ورود هوای خنک به داخل کوره برای کاهش دما است.

کوره هافمن از زمان اختراعش ۱۶۹ سال است که مورد استفاده قرار میگیرد و پیشرفتها و نوآوریهای متعددی را پشت سر گذاشته است. یکی از این نوآوریها، اضافه کردن یک مجرای هوای کف کوره برای ورود هوای گرم خشک (۱۰۰ تا ۳۰۰ درجه سانتیگراد) به محفظه خشککن در طول فرآیند کوره چرخی تکپخت است. نوآوری دیگر، استفاده از آجرهای با پخت داخلی است که توسط چینیها اختراع شدهاند. پس از خرد شدن زغال سنگ، آن را با توجه به ارزش حرارتی مورد نیاز به مواد اولیه اضافه میکنند (تقریباً ۱۲۴۰ کیلوکالری بر کیلوگرم ماده اولیه برای افزایش دما به میزان ۱ درجه سانتیگراد، معادل ۰.۳ کیلوکالری، مورد نیاز است). دستگاه تغذیه کارخانه آجر "واندا" میتواند زغال سنگ و مواد اولیه را با نسبتهای صحیح مخلوط کند. میکسر، پودر زغال سنگ را به طور کامل با مواد اولیه مخلوط میکند و اطمینان حاصل میکند که انحراف ارزش حرارتی در محدوده ±۲۰۰ کیلوژول بر کیلوگرم کنترل میشود. علاوه بر این، سیستمهای کنترل دما و PLC برای تنظیم خودکار سرعت جریان دمپر هوا و سرعت تغذیه زغال سنگ نصب شدهاند. این امر سطح اتوماسیون را افزایش میدهد و سه اصل پایداری عملکرد کوره هافمن را بهتر تضمین میکند: «فشار هوای پایدار، دمای پایدار و حرکت پایدار شعله». عملکرد عادی نیاز به تنظیمات انعطافپذیر بر اساس شرایط داخل کوره دارد و عملکرد دقیق میتواند آجرهای نهایی باکیفیتی تولید کند.

زمان ارسال: ۲۱ ژوئن ۲۰۲۵