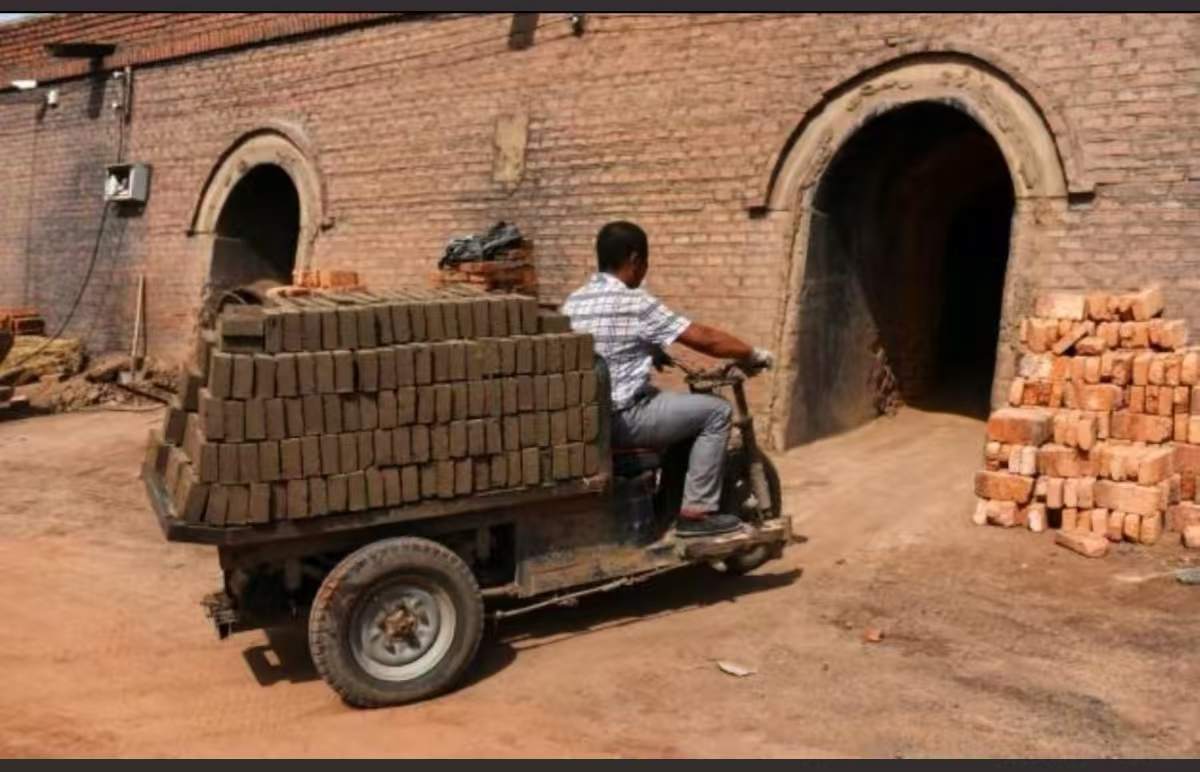

Пещта на Хофман (известна като пещ на колела в Китай) е вид пещ, изобретена от немския инженер Густав Хофман през 1856 г. за непрекъснато изпичане на тухли и керемиди. Основната конструкция се състои от затворен кръгъл тунел, обикновено изграден от печени тухли. За да се улесни производството, на стените на пещта се монтират множество равномерно разположени врати на пещта. Един цикъл на изпичане (една огнищна глава) изисква 18 врати. За да се подобрят условията на работа и да се даде повече време на готовите тухли да се охладят, са построени пещи с 22 или 24 врати, както и двуогнищни пещи с 36 врати. Чрез контролиране на въздушните амортисьори, огнищната глава може да се насочва, за да се движи, което позволява непрекъснато производство. Като вид топлотехническа пещ, пещта на Хофман е разделена и на зони за предварително нагряване, изпичане и охлаждане. За разлика от тунелните пещи обаче, където тухлените заготовки се поставят върху движещи се вагонетки, пещта на Хофман работи на принципа „заготовката се движи, огънят остава неподвижен“. Трите работни зони – предварително нагряване, изпичане и охлаждане – остават неподвижни, докато тухлените заготовки се движат през трите зони, за да завършат процеса на изпичане. Пещта на Хофман работи по различен начин: тухлените заготовки се подреждат вътре в пещта и остават неподвижни, докато главата на огнището се насочва от въздушни амортисьори, следвайки принципа „огънят се движи, заготовките остават неподвижни“. Следователно, зоните за предварително нагряване, изпичане и охлаждане в пещта на Хофман непрекъснато променят позициите си, докато главата на огнището се движи. Зоната пред пламъка е за предварително нагряване, самият пламък е за изпичане, а зоната зад пламъка е за охлаждане. Принципът на работа включва регулиране на въздушния амортисьор, който насочва пламъка към последователно изпичане на тухлите, подредени в пещта.

I. Оперативни процедури:

Подготовка преди запалване: материали за запалване, като дърва за огрев и въглища. Ако се използват тухли с вътрешно горене, са необходими приблизително 1100–1600 kcal/kg топлина, за да се изгори един килограм суровина до 800–950°C. Тухлите за запалване могат да бъдат малко по-високи, със съдържание на влага ≤6%. Квалифицираните тухли трябва да се подреждат в три или четири врати на пещта. Подреждането на тухли следва принципа „по-плътно отгоре и по-хлабаво отдолу, по-плътно отстрани и по-хлабаво в средата“. Оставете 15-20 см огнен канал между купчините тухли. Операциите по запалване се извършват най-добре на прави участъци, така че печката за запалване трябва да се изгради след завоя, на втората или третата врата на пещта. Пещта за запалване има пещна камера и отвор за отстраняване на пепелта. Отворите за подаване на въглища и ветроустойчивите стени в огновите канали трябва да бъдат запечатани, за да се предотврати навлизането на студен въздух.

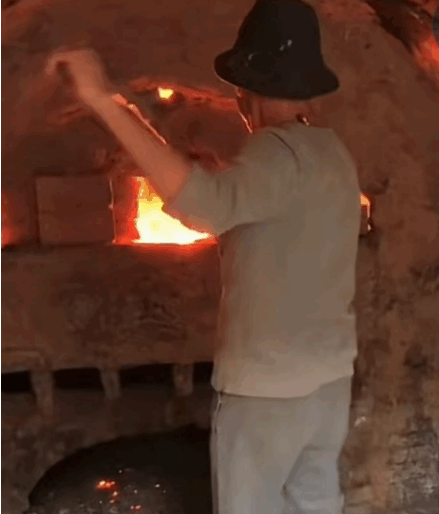

Запалване и нагряване: Преди запалване проверете тялото на пещта и въздушните клапи за течове. Включете вентилатора и го регулирайте, за да създадете леко отрицателно налягане върху печката за запалване. Запалете дървата и въглищата в горивната камера, за да контролирате скоростта на нагряване. Използвайте малък огън, за да печете в продължение на 24–48 часа, като изсушавате тухлените заготовки, като същевременно отстранявате влагата от пещта. След това леко увеличете въздушния поток, за да ускорите скоростта на нагряване. Различните видове въглища имат различни точки на запалване: кафяви въглища при 300-400°C, битуминозни въглища при 400-550°C и антрацит при 550-700°C. Когато температурата достигне над 400°C, въглищата вътре в тухлите започват да горят и всяка тухла се превръща в източник на топлина като въглищна топка. След като тухлите започнат да горят, въздушният поток може да се увеличи допълнително, за да се достигне нормалната температура на изпичане. Когато температурата на пещта достигне 600°C, въздушната клапа може да се регулира, за да пренасочи пламъка към следващата камера, завършвайки процеса на запалване.

Работа на пещта: Пещта Хофман се използва за изпичане на глинени тухли, като честотата на изпичане е 4-6 камери на пещ на ден. Тъй като горната глава се движи постоянно, функцията на всяка камера на пещта също се променя непрекъснато. Когато е пред горната глава, функцията е зона за предварително нагряване, при температури под 600°C, въздушната клапа обикновено е отворена на 60-70%, а отрицателното налягане варира от -20 до 50 Pa. При отстраняване на влагата трябва да се вземат строги предпазни мерки, за да се предотврати напукване на тухлените заготовки. Температурната зона между 600°C и 1050°C е зоната на изпичане, където тухлените заготовки претърпяват трансформация. При високи температури глината претърпява физични и химични промени, превръщайки се в готови тухли с керамични свойства. Ако температурата на изпичане не се достигне поради недостатъчно гориво, горивото трябва да се добавя на порции (въглищен прах ≤2 kg на отвор всеки път), като се осигурява достатъчно подаване на кислород (≥5%) за горене, като налягането в пещта се поддържа на леко отрицателно налягане (-5 до -10 Pa). Поддържайте постоянна висока температура в продължение на 4-6 часа, за да се изпекат напълно тухлените заготовки. След преминаване през зоната на изпичане, тухлените заготовки се трансформират в готови тухли. След това отворите за подаване на въглища се затварят и тухлите влизат в зоната за изолация и охлаждане. Скоростта на охлаждане не трябва да надвишава 50°C/ч, за да се предотврати напукване поради бързото охлаждане. Когато температурата падне под 200°C, вратата на пещта може да се отвори наблизо и след вентилация и охлаждане готовите тухли се изваждат от пещта, с което процесът на изпичане се завършва.

II. Важни бележки

Подреждане на тухли: „Три части изпичане, седем части подреждане.“ В процеса на изпичане подреждането на тухли е от решаващо значение. Важно е да се постигне „разумна плътност“, като се намери оптимален баланс между броя на тухлите и празнините между тях. Според китайските национални стандарти оптималната плътност на подреждане на тухли е 260 броя на кубичен метър. Подреждането на тухли трябва да се придържа към принципите „плътно отгоре, рядко отдолу“, „плътно отстрани, рядко в средата“ и „оставете място за въздушен поток“, като същевременно се избягва дисбаланс, при който горната част е тежка, а долната е лека. Хоризонталният въздуховод трябва да е подравнен с изпускателния отвор, с ширина 15-20 см. Вертикалното отклонение на купчината тухли не трябва да надвишава 2% и трябва да се вземат строги мерки, за да се предотврати срутването на купчината.

Контрол на температурата: Зоната за предварително нагряване трябва да се нагрява бавно; бързото повишаване на температурата е строго забранено (бързото повишаване на температурата може да доведе до отделяне на влага и напукване на тухлените заготовки). По време на кварцовата метаморфна фаза температурата трябва да се поддържа стабилна. Ако температурата падне под необходимата и е необходимо да се добавят въглища външно, добавянето на концентрирани въглища е забранено (за да се предотврати локализирано прегаряне). Въглищата трябва да се добавят на малки количества няколко пъти през един отвор, като всяко добавяне е 2 кг на партида, а интервалът между добавянията е най-малко 15 минути.

Безопасност: Пещта на Хофман е и сравнително затворено пространство. Когато концентрацията на въглероден оксид надвиши 24 PPM, персоналът трябва да се евакуира и вентилацията трябва да се подобри. След синтероване, готовите тухли трябва да се отстранят ръчно. След отваряне на вратата на пещта, първо измерете съдържанието на кислород (съдържание на кислород > 18%), преди да влезете в работа.

III. Често срещани повреди и отстраняване на неизправности

Често срещани проблеми в производството на пещи на Хофман: натрупване на влага в зоната за предварително нагряване и срутване на мокри тухлени стекове, главно поради високо съдържание на влага в мокрите тухли и лошо оттичане на влагата. Метод за оттичане на влагата: използвайте сухи тухлени заготовки (с остатъчно съдържание на влага под 6%) и регулирайте въздушната клапа, за да увеличите въздушния поток, повишавайки температурата до приблизително 120°C. Бавна скорост на изпичане: Често наричано „огънят не се разпалява“, това се дължи главно на горене с недостиг на кислород. Решения за недостатъчен въздушен поток: Увеличете отвора на клапата, увеличете скоростта на вентилатора, поправете пролуките в тялото на пещта и почистете натрупаните отломки от димохода. В обобщение, осигурете достатъчно количество кислород, подаван към горивната камера, за да се постигнат условия на богато на кислород горене и бързо покачване на температурата. Промяна в цвета на тялото на тухлата (пожълтяване) поради недостатъчна температура на синтероване: Решение: Увеличете подходящо количеството гориво и повишете температурата на изпичане. Тухлите с черно сърце могат да се образуват по няколко причини: прекомерни добавки за вътрешно горене, недостиг на кислород в пещта, създаващ редукционна атмосфера (O₂ < 3%), или тухли, които не са напълно изпечени. Решения: Намалете вътрешното съдържание на гориво, увеличете вентилацията за достатъчно горене на кислород и удължете подходящо продължителността на постоянна температура при висока температура, за да осигурите пълно изпичане на тухлите. Деформацията на тухлите (преизпичане) се причинява предимно от локализирани високи температури. Решенията включват отваряне на предната въздушна клапа, за да се придвижи пламъкът напред, и отваряне на задния капак на пещта, за да се вкара хладен въздух в пещта и да се понижи температурата.

Пещта на Хофман се използва от 169 години от изобретяването си и е претърпяла множество подобрения и иновации. Една такава иновация е добавянето на въздуховод на дъното на пещта, който да вкарва сух горещ въздух (100°C–300°C) в сушилната камера по време на процеса на еднократно изпичане на колело в пещта. Друга иновация е използването на вътрешно изпечени тухли, изобретени от китайците. След като въглищата се раздробят, те се добавят към суровините според необходимата калоричност (необходими са приблизително 1240 kcal/kg суровина, за да се повиши температурата с 1°C, което се равнява на 0,3 kcal). Машината за подаване на тухларната фабрика „Wanda“ може да смесва въглищата и суровините в правилните пропорции. Смесителят смесва старателно въглищния прах със суровините, като гарантира, че отклонението на калоричността се контролира в рамките на ±200 kJ/kg. Освен това са инсталирани системи за контрол на температурата и PLC системи за автоматично регулиране на дебита на въздушната клапа и скоростта на подаване на въглища. Това повишава нивото на автоматизация, като по-добре гарантира трите принципа за стабилност на работата на пещта на Хофман: „стабилно въздушно налягане, стабилна температура и стабилно движение на пламъка“. Нормалната работа изисква гъвкави настройки въз основа на условията вътре в пещта, а внимателната работа може да доведе до качествени готови тухли.

Време на публикуване: 21 юни 2025 г.