Aşağıda, inşaat projelerinde makul bir seçim için uygun olan sinterlenmiş tuğlalar, çimento blok tuğlalar (beton bloklar) ve köpük tuğlaların (genellikle gazbeton bloklar veya köpük beton bloklar olarak adlandırılır) farklılıklarının, üretim süreçlerinin, uygulama senaryolarının, avantajlarının ve dezavantajlarının bir özeti yer almaktadır:

I. Temel Fark Karşılaştırması

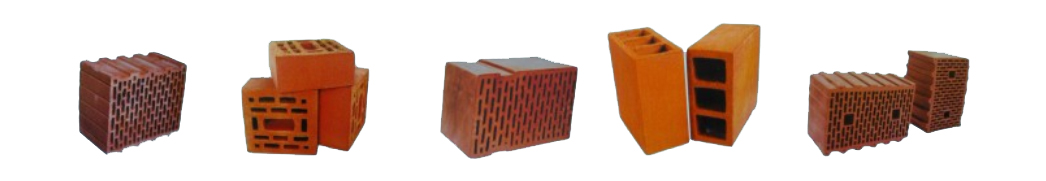

| Proje | Sinterlenmiş Tuğla | Çimento Blok Tuğla (Beton Blok) | Köpük Tuğla (Gazlı / Köpük Beton Blok) |

|---|---|---|---|

| Ana Malzemeler | Kil, şeyl, uçucu kül vb. (pişirme gerektiren) | Çimento, kum ve çakıl, agrega (kırma taş/cüruf vb.) | Çimento, uçucu kül, köpürtücü madde (alüminyum tozu gibi), su |

| Bitmiş Ürün Özellikleri | Yoğun, büyük öz ağırlık, yüksek mukavemet | İçi boş veya dolu, orta ila yüksek mukavemetli | Gözenekli ve hafif, düşük yoğunluklu (yaklaşık 300-800kg/m³), iyi ısı ve ses yalıtımı |

| Tipik Özellikler | Standart tuğla: 240×115×53mm (katı) | Yaygın: 390×190×190mm (çoğunlukla içi boş) | Yaygın: 600×200×200mm (içi boş, gözenekli yapı) |

II.Üretim Süreçlerindeki Farklılıklar

1.Sinterlenmiş Tuğlalar

●İşlem:

Hammadde eleme → Hammadde kırma → Karıştırma ve çalkalama → Kurutma → Yüksek sıcaklıkta sinterleme (800-1050℃) → Soğutma.

●Ana İşlem:

Pişirme sonucunda kilde fiziksel ve kimyasal değişimler (erime, kristalleşme) meydana gelerek yüksek dayanımlı, yoğun bir yapı oluşur.

●Özellikleri:

Kil kaynakları bol miktardadır. Kömür madeni cürufu ve cevher hazırlama atıkları gibi atıkların değerlendirilmesi kirliliği azaltabilir. Seri üretim için endüstriyel olarak kullanılabilir. Bitmiş tuğlalar yüksek mukavemet, iyi stabilite ve dayanıklılığa sahiptir.

2.Çimento Blok Tuğlalar (Beton Bloklar)

●İşlem:

Çimento + Kum ve çakıl agregası + Su karıştırma ve çalkalama → Titreşimle kalıplama / kalıba bastırma → Doğal kürleme veya buhar kürü (7-28 gün).

●Ana İşlem:

Çimentonun hidratasyon reaksiyonuyla, katı bloklar (yük taşıyan) veya içi boş bloklar (yük taşımayan) üretilebilir. Öz ağırlığı azaltmak için bazı hafif agregalar (cüruf, keramzit gibi) eklenir.

●Özellikleri:

İşlem basit ve çevrimi kısadır. Büyük ölçekte üretilebilir ve mukavemeti ayarlanabilir (karışım oranıyla kontrol edilir). Ancak, kendi ağırlığı köpük tuğlalardan daha fazladır. Bitmiş tuğlaların maliyeti yüksek ve çıktısı sınırlıdır, bu da küçük ölçekli üretim için uygundur.

3.Köpük Tuğlalar (Gazlı / Köpük Beton Bloklar)

●İşlem:

Hammaddeler (çimento, uçucu kül, kum) + Köpük oluşturucu (alüminyum tozunun suyla reaksiyona girerek köpürmesi sonucu hidrojen oluşur) karıştırma → Dökme ve köpürtme → Statik priz alma ve kürleme → Kesme ve şekillendirme → Otoklav kürleme (180-200℃, 8-12 saat).

●Ana İşlem:

Köpük oluşturucu madde, homojen gözenekler oluşturmak için kullanılır ve otoklavda kürleme yoluyla hafif ve ısı yalıtım özelliklerine sahip gözenekli bir kristal yapı (örneğin tobermorit) oluşturulur.

●Özellikleri:

Otomasyon seviyesi yüksek ve enerji tasarrufludur (otoklav kürlemenin enerji tüketimi sinterlemeden daha düşüktür), ancak hammadde oranı ve köpük kontrolü gereksinimleri yüksektir. Basınç dayanımı düşüktür ve donmaya dayanıklı değildir. Sadece iskelet yapı binalarında ve dolgu duvarlarında kullanılabilir.

III.İnşaat Projelerinde Uygulama Farklılıkları

1.Sinterlenmiş Tuğlalar

●Uygulanabilir Senaryolar:

Düşük katlı yapıların (altı katın altındaki konut yapıları gibi) taşıyıcı duvarları, çevre duvarları, retro tarzdaki yapılar (kırmızı tuğla görünümü kullanılarak).

Yüksek dayanıklılık gerektiren parçalar (temel, dış mekan zemin döşemeleri gibi).

●Avantajları:

Yüksek mukavemet (MU10-MU30), iyi hava direnci ve dona dayanıklılık, uzun kullanım ömrü.

Geleneksel yöntem olgunlaşmış ve güçlü bir uyum kabiliyetine (harçla iyi yapışma) sahiptir.

●Dezavantajları:

Kil kaynaklarını kullanır ve pişirme işlemi belli bir oranda kirliliğe neden olur (günümüzde kil tuğlaların yerine çoğunlukla uçucu kül/şeyl sinterlenmiş tuğlalar tercih edilmektedir).

Büyük öz ağırlık (yaklaşık 1800kg/m³), yapısal yükü artırır.

2.Çimento Blok Tuğlalar

●Uygulanabilir Senaryolar:

Taşıyıcı bloklar (dolgu/gözenekli): Çerçeve yapıların dolgu duvarları, alçak yapıların taşıyıcı duvarları (mukavemet sınıfı MU5-MU20).

Taşıyıcı olmayan içi boş bloklar: Yüksek yapıların iç bölme duvarları (kendi ağırlığını azaltmak için).

●Avantajları:

Tek makine çıktısı düşük, maliyeti ise biraz yüksektir.

Mukavemeti ayarlanabilir, hammaddesi kolay bulunur ve üretimi rahattır (blok büyük, örme verimliliği yüksektir).

Dayanıklılığı iyidir, ıslak ortamlarda (tuvalet, temel duvarı gibi) kullanılabilir.

●Dezavantajları:

Büyük öz ağırlık (dolu bloklar için yaklaşık 1800kg/m³, içi boş bloklar için yaklaşık 1200kg/m³), genel ısı yalıtım performansı (kalınlaştırma veya ilave bir ısı yalıtım katmanı eklenmesi gerekir).

Su emme özelliği yüksek olduğundan, harçtaki su kaybını önlemek için örme işleminden önce sulanması ve nemlendirilmesi gerekir.

3.Köpük Tuğlalar (Gazlı / Köpük Beton Bloklar)

●Uygulanabilir Senaryolar:

Taşıyıcı Olmayan Duvarlar: Yüksek yapıların iç ve dış bölme duvarları (Örneğin iskelet yapıların dolgu duvarları), enerji tasarrufu gereksinimi yüksek olan yapılar (ısı yalıtımı gerektiren).

Uygun olmadığı yerler: Temeller, ıslak ortamlar (tuvalet, bodrum gibi), yük taşıyan yapılar.

●Avantajları:

Hafiftir (yoğunluğu sinterlenmiş tuğlaların sadece 1/4 ila 1/3'ü kadardır), yapısal yükü büyük ölçüde azaltır ve betonarme miktarından tasarruf sağlar.

İyi ısı yalıtımı ve ses yalıtımı (ısı iletkenliği 0,1-0,2W/(m・K), sinterlenmiş tuğlaların 1/5'i kadardır), enerji tasarrufu standartlarını karşılar.

Kullanışlı yapı: Blok büyük (boyutu normal), kesilip rendelenebilir, duvar düzlüğü yüksektir ve sıva tabakası azdır.

●Dezavantajları:

Düşük mukavemet (basınç dayanımı çoğunlukla A3.5-A5.0'dır, yalnızca yük taşımayan parçalar için uygundur), yüzeyin hasar görmesi kolaydır ve çarpışmadan kaçınılmalıdır.

Su emiciliği kuvvetlidir (su emme oranı %20-30'dur), ara yüzey işlemi gerektirir, ıslak ortamda kolay yumuşar, nem geçirmez bir tabakaya ihtiyaç vardır.

Sıradan harç, özel yapıştırıcı veya ara yüzey maddesi ile zayıf yapışma gereklidir.

IV.Nasıl Seçilir? Temel Referans Faktörleri

●Yük Taşıma Gereksinimleri:

Taşıyıcı duvarlar: Sinterlenmiş tuğlalara (küçük yüksek katlı binalar için) veya yüksek dayanımlı çimento bloklara (MU10 ve üzeri) öncelik verin.

Taşıyıcı olmayan duvarlar: Enerji tasarrufuna öncelik vererek köpük tuğlaları veya maliyete öncelik vererek içi boş beton blokları tercih edin.

●Isı Yalıtımı ve Enerji Tasarrufu:

Soğuk bölgelerde veya enerji tasarrufu sağlayan binalarda: Köpük tuğlalar (içinde ısı yalıtımı bulunan), ilave bir ısı yalıtım katmanına gerek yoktur; sıcak yaz ve soğuk kış bölgelerinde ise seçim iklime göre kombine edilebilir.

●Çevresel Koşullar:

Islak hacimlerde (bodrum, mutfak ve tuvalet gibi): Sadece sinterlenmiş tuğla ve çimento bloklar (su geçirmezlik işlemi gereklidir) kullanılabilir, köpük tuğlalardan (su emilimi nedeniyle hasara meyilli) kaçınılmalıdır.

Açık havadaki kısımlar için: Sinterlenmiş tuğlalara (güçlü hava koşullarına dayanıklı) veya yüzey işlemi görmüş çimento bloklara öncelik verin.

Özet

●Sinterlenmiş tuğlalar:Alçak katlı yük taşıyan ve retro binalar için uygun, iyi stabilite ve dayanıklılığa sahip geleneksel yüksek mukavemetli tuğlalar.

●Çimento blok tuğlalar:Küçük yatırım, çeşitli ürün stilleri, çeşitli yük taşıyıcı/taşıyıcı olmayan duvarlara uygundur. Çimento fiyatının yüksek olması nedeniyle maliyeti biraz yüksektir.

●Köpük tuğlalar:Hafiflik ve enerji tasarrufu açısından ilk tercih, yüksek katlı binaların iç bölme duvarları ve yüksek ısı yalıtımına sahip senaryolar için uygundurgereksinimleri karşılar, ancak nem geçirmezlik ve dayanıklılık sınırlamalarına dikkat edilmelidir.

Projenin özel gereksinimlerine (taşıma, enerji tasarrufu, çevre, bütçe) göre, makul bir kombinasyonda kullanılmalıdırlar. Taşıyıcı olarak sinterlenmiş tuğlaları tercih edin. Temeller için sinterlenmiş tuğlaları tercih edin. Çevre duvarları ve konut binaları için sinterlenmiş tuğlaları ve çimento blok tuğlaları tercih edin. Çerçeve yapılar için, bölme duvarlar ve dolgu duvarları için hafif köpük tuğlaları tercih edin.

Gönderi zamanı: 09 Mayıs 2025