前回のセッションでは、トンネル窯の原理、構造、基本的な操作について説明しました。今回は、トンネル窯で粘土質建築用レンガを焼成する際の操作とトラブルシューティングに焦点を当てます。石炭窯を例に挙げます。

I. 相違点

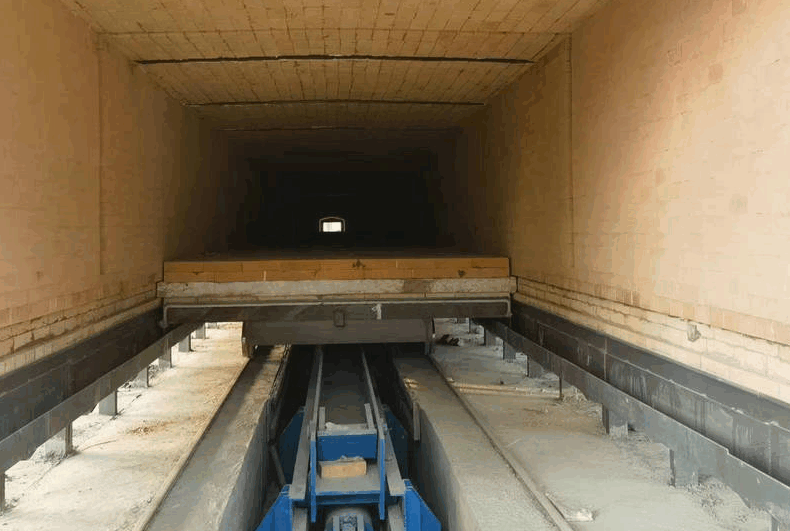

粘土質レンガは、ミネラル含有量が少なく、可塑性と接着性が高い土壌から作られています。この材料は水分の除去が難しく、頁岩レンガに比べてレンガの乾燥が困難です。また、強度も低くなります。そのため、粘土質レンガの焼成に使用するトンネル窯は若干異なります。積み重ね高さは若干低く、予熱ゾーンも若干長くなります(全長の約30~40%)。湿ったレンガの水分含有量は約13~20%であるため、乾燥セクションと焼結セクションが別々に備わったトンネル窯を使用するのが最適です。

II. 射撃作戦の準備:

粘土質レンガは強度が比較的低く、水分含有量がやや高いため、乾燥しにくいです。そのため、積み上げる際には特に注意が必要です。「三分焼成七分積み」ということわざにあるように、積み上げる際にはまず積み方を決め、レンガを合理的に配置します。端が密で中央が疎な格子状に並べます。レンガの積み方が適切でないと、湿気による崩れ、山崩れ、風通しの悪さなどを引き起こし、焼成が難しくなり、前方の火が広がらない、後方の火が維持できない、上火が速すぎる、下火が遅すぎる(火が下まで届かない)、中間の火が速すぎるのに側面が遅い(火が均一に進まない)などの異常な状態を引き起こします。

トンネル窯の温度曲線設定:窯の各セクションの機能に基づき、まずゼロ圧点を事前設定します。予熱ゾーンは負圧、焼成ゾーンは正圧です。まずゼロ圧点の温度を設定し、次に各窯の位置の温度を事前設定し、温度曲線図を描き、重要な箇所に温度センサーを設置します。予熱ゾーン(おおよそ位置0~12)、焼成ゾーン(位置12~22)、そして残りの冷却ゾーンは、すべてプロセス中に事前設定された温度に従って運転できます。

III. 射撃作戦の要点

点火手順:まず、主送風機を始動します(風量を30~50%に調整します)。窯車上の木材と石炭に点火し、温度上昇速度を1分あたり約1℃に制御しながら、ゆっくりと200℃まで昇温します。窯の温度が200℃を超えたら、風量をわずかに増加させて温度上昇速度を加速し、通常の焼成温度に到達させます。

焼成作業:温度曲線に従って、すべての場所の温度を厳密に監視します。粘土レンガの焼成速度は毎時3~5メートル、頁岩レンガは毎時4~6メートルです。原材料、積み重ね方法、燃料混合比が異なると、焼成速度も異なります。設定された焼成サイクル(例:1台あたり55分)に従って、窯車を均一に前進させ、窯車を積載する際は迅速に行動して、窯の扉を開く時間を最小限に抑えます。窯内の圧力を可能な限り安定させます。(予熱部:負圧-10~-50 Pa、焼成部:わずかに正圧10~20 Pa)。通常の圧力調整では、エアダンパーを適切に調整し、ファン速度を調整するだけで窯内の圧力を制御します。

温度制御:予熱ゾーンでは、レンガの急激な加熱と割れを防ぐため、1メートルあたり約50~80℃ずつゆっくりと温度を上げます。焼成ゾーンでは、レンガ内部の不完全燃焼を防ぐため、目標温度到達後の焼成時間に注意してください。温度変化が発生し、高温恒温時間が不十分な場合は、窯の上部から石炭を追加できます。温度差は10℃以内に制御します。冷却ゾーンでは、窯から排出される完成レンガの温度に基づいて、冷却ファンのファン速度を調整し、空気圧と風量を制御し、急激な冷却による高温焼成レンガの割れを防ぎます。

窯出検査:窯から出てくる完成レンガの外観を検査します。レンガは均一な色でなければなりません。焼成不足のレンガ(温度が低い、または高温での焼成時間が不十分で色が薄い)は、窯に戻して再焼成できます。焼成過剰のレンガ(高温で溶解や変形を引き起こす)は取り除いて廃棄します。合格の完成レンガは色が均一で、叩くとパリッとした音がします。梱包・輸送のため、荷降ろし場へ送ることができます。

IV. トンネル窯運転における典型的な故障とそのトラブルシューティング方法

燃焼帯の温度が上昇しない:内燃レンガの混合比率が発熱量に見合っておらず、燃料の発熱量が低い。混合不足の解決策:混合比率を調整し、必要量よりわずかに多めに調整してください。火室の閉塞(灰の堆積、レンガ本体の崩壊)により酸素不足が発生し、温度上昇が不十分になります。トラブルシューティング:火道の清掃、煙道の清掃、そして崩壊した生レンガの除去を行ってください。

窯車運転中の失速:トラックの変形(熱膨張と収縮による)。トラブルシューティング方法:トラックの水平度と間隔(許容差≤ 2 mm)を測定し、トラックを修正または交換します。窯車のホイールがロックする:トラブルシューティング方法:完成したレンガをその都度降ろした後、ホイールを検査し、耐高温潤滑油を塗布します。完成したレンガの表面白華(白霜):「レンガ本体の硫黄含有量が高すぎると、硫酸塩結晶が形成されます。トラブルシューティング方法:原料比率を調整し、硫黄の少ない原料を組み込みます。石炭の硫黄含有量が高すぎます。トラブルシューティング方法:温度が約600°Cに達したときに予熱ゾーンでの排気量を増やし、放出された硫黄蒸気を排気します。」

V. 保守と検査

日常点検:窯の扉が正常に開閉するか、シーリングが規定に適合しているか、レンガ搬出後に窯車に損傷がないかを確認します。窯車の車輪が正常に作動するかを点検し、各車輪に高温潤滑油を塗布し、温度監視ラインに損傷がないか、接続が確実か、機能が正常かを確認します。

週次メンテナンス:ファンに潤滑油を補充し、ベルトの張力が適切かどうかを確認し、すべてのボルトがしっかりと締め付けられていることを確認してください。トランスファーカーとトップカーに潤滑油を補充し、すべてのコンポーネントが正常に動作するかどうかを点検してください。レール点検:窯内の温度差が大きいため、熱膨張と収縮によりレールが緩む可能性があります。レールヘッドとトランスファーカー間の隙間が正常かどうかを確認してください。

毎月の点検:窯本体の亀裂を点検し、耐火レンガと窯壁の状態を確認し、温度検知装置の校正(誤差<5℃)を行います。

四半期ごとのメンテナンス:窯の通路からゴミを取り除き、煙道と空気ダクトを清掃し、各所の伸縮継手のシール状態を検査し、窯の屋根と窯本体に欠陥がないか確認し、循環装置と温度制御システムなどを検査します。

VI. 環境保護と安全

トンネル窯は熱工学炉であり、特に石炭火力トンネル窯の場合、排出される排ガスが排出基準を満たすように、排ガス処理に脱硫および脱硝用の湿式電気集塵機を装備する必要があります。

廃熱利用:冷却ゾーンからの熱風は配管を通して予熱ゾーンまたは乾燥セクションに送られ、湿ったレンガブランクを乾燥させます。廃熱利用により、エネルギー消費量を約20%削減できます。

安全な生産:ガス焚きトンネル窯には、爆発防止のためガス検知器を設置する必要があります。石炭焚きトンネル窯には、爆発や中毒を防止するため、特に窯点火時に一酸化炭素検知器を設置する必要があります。安全な生産を確保するには、操作手順の遵守が不可欠です。

投稿日時: 2025年6月16日