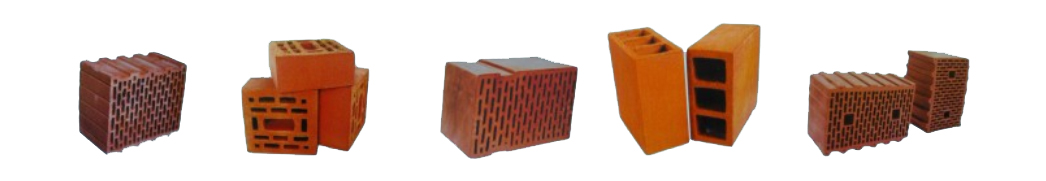

以下は、焼結レンガ、セメントブロックレンガ(コンクリートブロック)、発泡レンガ(通常は気泡コンクリートブロックまたは発泡コンクリートブロックを指します)の違い、製造プロセス、適用シナリオ、長所と短所の概要であり、建設プロジェクトでの合理的な選択に便利です。

I. コアの違いの比較

| プロジェクト | 焼結レンガ | セメントブロックレンガ(コンクリートブロック) | 発泡レンガ(気泡コンクリートブロック) |

|---|---|---|---|

| 主な材料 | 粘土、頁岩、フライアッシュなど(焼成が必要) | セメント、砂利、骨材(砕石・スラグ等) | セメント、フライアッシュ、発泡剤(アルミニウム粉末など)、水 |

| 完成品の特性 | 密度が高く、自重が大きく、強度が高い | 中空または中実、中強度から高強度 | 多孔質で軽量、低密度(約300~800kg/m³)、優れた断熱性と遮音性 |

| 標準仕様 | 標準レンガ:240×115×53mm(ソリッド) | 共通:390×190×190mm(大部分が中空) | 共通:600×200×200mm(中空多孔質構造) |

II.製造工程の違い

1.焼結レンガ

●プロセス:

原料の選別→原料の粉砕→混合撹拌→坯体成型→乾燥→高温焼結(800〜1050℃)→冷却。

●主要プロセス:

焼成により粘土に物理的・化学的な変化(溶融、結晶化)が起こり、高強度で緻密な構造が形成されます。

●特徴:

粘土資源は豊富です。炭鉱スラグや選鉱廃石などの廃棄物を利用することで、汚染を軽減できます。工業化による大量生産も可能です。完成したレンガは強度が高く、安定性と耐久性に優れています。

2.セメントブロックレンガ(コンクリートブロック)

●プロセス:

セメント+砂利骨材+水を混ぜて撹拌→型枠内で振動・加圧成形→自然養生または蒸気養生(7~28日)。

●主要プロセス:

セメントの水和反応により、中実ブロック(耐荷重性)または中空ブロック(非耐荷重性)が製造されます。軽量骨材(スラグ、セラムサイトなど)を添加することで、自重を軽減します。

●特徴:

プロセスがシンプルでサイクルが短いため、大量生産が可能で、強度調整(混合比による制御)も可能です。ただし、自重は発泡レンガに比べて大きく、完成レンガのコストが高く、生産量も限られているため、小規模生産に適しています。

3.発泡レンガ(気泡コンクリートブロック)

●プロセス:

原料(セメント、フライアッシュ、砂)+発泡剤(アルミ粉末が水と反応して発泡する際に水素を発生)を混合→注入・発泡→静置・養生→切断・成形→オートクレーブ養生(180〜200℃、8〜12時間)。

●主要プロセス:

発泡剤を使用することで均一な気孔を形成し、オートクレーブ養生により軽量かつ断熱性を有する多孔質結晶構造(トバモライトなど)を生成します。

●特徴:

自動化度が高く、省エネ性に優れています(オートクレーブ養生のエネルギー消費量は焼結よりも低い)。しかし、原料配合率と発泡制御に対する要求は高く、圧縮強度が低く、耐凍結性にも劣るため、フレーム構造の建物や充填壁にしか使用できません。

III.建設プロジェクトにおけるアプリケーションの違い

1.焼結レンガ

●適用可能なシナリオ:

低層建築物(6階以下の住宅など)の耐力壁、囲い壁、レトロ調建築物(赤レンガ調の外観を使用)など。

高い耐久性が求められる部分(基礎、屋外地面の舗装など)。

●利点:

高強度(MU10-MU30)、耐候性、耐霜性に優れ、長寿命。

伝統的なプロセスは成熟しており、適応性が高く(モルタルとの接着性が良好)、

●デメリット:

粘土資源を使用し、焼成プロセスで一定程度の汚染が発生します(現在では、粘土レンガの代わりにフライアッシュ/シェール焼結レンガが主流となっています)。

自重が大きい(約1800kg/m³)ため、構造上の負荷が増加します。

2.セメントブロックレンガ

●適用可能なシナリオ:

耐荷重ブロック(ソリッド/ポーラス):フレーム構造の充填壁、低層建物の耐荷重壁(強度等級MU5-MU20)。

非耐力中空ブロック:高層ビルの内部間仕切り壁(自重軽減のため)。

●利点:

単一機械の出力は低く、コストは若干高くなります。

強度調整が可能、原材料の入手が容易、生産が便利(ブロックが大きく、積算効率が高い)。

耐久性に優れ、湿気の多い環境(トイレ、基礎壁など)でも使用できます。

●デメリット:

自重が大きい(中実ブロックの場合約1800kg/m³、中空ブロックの場合約1200kg/m³)、一般的な断熱性能(厚みを増すか、追加の断熱層を追加する必要があります)。

吸水性が高いため、モルタルの水分損失を防ぐために、石積み前に水をかけて湿らせる必要があります。

3.発泡レンガ(気泡コンクリートブロック)

●適用可能なシナリオ:

非耐力壁:高層建築物の内外間仕切り壁(フレーム構造の充填壁など)、省エネ要求の高い建物(断熱性が求められる)。

適さない場所: 基礎、湿気の多い環境 (トイレ、地下室など)、耐荷重構造。

●利点:

軽量(密度は焼結レンガの1/4~1/3)なので、構造負荷が大幅に軽減され、鉄筋コンクリートの使用量も節約できます。

断熱性・遮音性に優れ(熱伝導率は0.1~0.2W/(m・K)で焼結レンガの1/5)、省エネ基準を満たしています。

施工が便利:ブロックが大きく(サイズは規則的)、鋸引きやかんな掛けが可能で、壁の平坦度が高く、塗り重ねの手間が省けます。

●デメリット:

強度が低い(圧縮強度はほとんどがA3.5〜A5.0で、非耐荷重部品にのみ適しています)、表面が損傷しやすいため、衝突を避ける必要があります。

吸水性が強く(吸水率は20%~30%)、界面処理が必要で、湿った環境では柔らかくなりやすく、防湿層が必要です。

通常のモルタルでは接着力が弱く、特殊な接着剤や界面剤が必要となります。

IV.どのように選択するか?コアとなる基準要因

●耐荷重要件:

耐力壁:焼結レンガ(小規模高層ビルの場合)または高強度セメントブロック(MU10以上)を優先します。

非耐力壁:発泡レンガ(省エネ優先)または中空セメントブロック(コスト優先)を選択します。

●断熱と省エネ:

寒冷地域または省エネ建物の場合:発泡レンガ(断熱材内蔵)は追加の断熱層が不要です。夏は暑く冬は寒い地域では、気候に合わせて選択できます。

●環境条件:

湿気の多い場所(地下室、キッチン、トイレなど)では、焼結レンガとセメントブロック(防水処理が必要)のみ使用でき、発泡レンガ(吸水により損傷しやすい)は使用しないでください。

屋外露出部の場合:焼結レンガ(耐候性に優れる)または表面処理を施したセメントブロックを優先してください。

まとめ

●焼結レンガ:伝統的な高強度レンガ。低層の耐荷重建物やレトロな建物に適しており、安定性と耐久性に優れています。

●セメントブロックレンガ:投資額は少額で、製品スタイルも豊富、様々な耐力壁/非耐力壁に対応。セメント価格が高いため、コストは若干高めです。

●発泡レンガ:軽量で省エネ性に優れ、高層ビルの内部間仕切り壁や高断熱のシナリオに最適です。要件を満たす必要がありますが、防湿性と強度の制限に注意する必要があります。

プロジェクトの具体的な要件(耐荷重性、省エネ性、環境性、予算)に応じて、これらを適切に組み合わせて使用する必要があります。耐荷重性には焼結レンガ、基礎には焼結レンガ、囲壁や住宅には焼結レンガとセメントブロックレンガ、フレーム構造には間仕切り壁や充填壁に軽量発泡レンガを選択します。

投稿日時: 2025年5月9日