Os principios, a estrutura e o funcionamento básico dos fornos de túnel xa foron tratados na sesión anterior. Esta sesión centrarase no funcionamento e nos métodos de resolución de problemas para usar fornos de túnel para cocer ladrillos de construción de arxila. Usarase como exemplo un forno de carbón.

I. Diferenzas

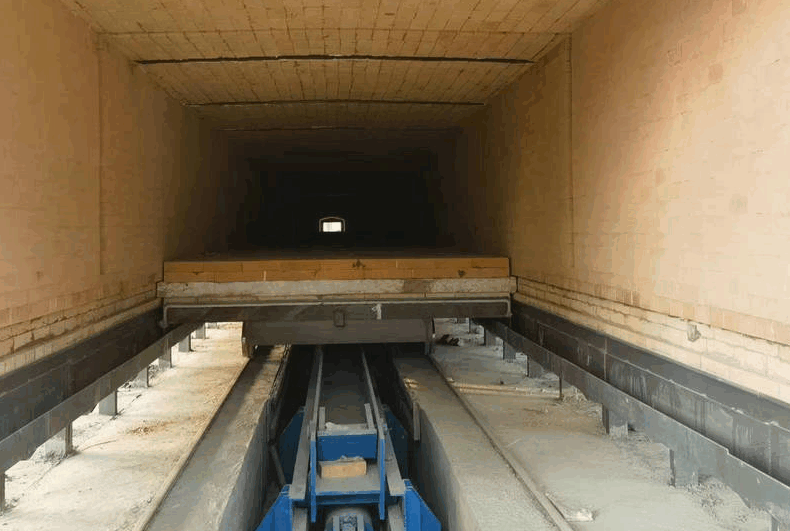

Os ladrillos de arxila fabrícanse a partir de solo con baixo contido mineral, alta plasticidade e propiedades adhesivas. A auga é difícil de eliminar deste material, o que fai que as pezas de ladrillo sexan máis difíciles de secar en comparación cos ladrillos de xisto. Tamén teñen menor resistencia. Polo tanto, os fornos de túnel utilizados para cocer ladrillos de arxila son lixeiramente diferentes. A altura de apilado é lixeiramente menor e a zona de prequecemento é lixeiramente máis longa (aproximadamente o 30-40 % da lonxitude total). Dado que o contido de humidade das pezas de ladrillo húmidas é de aproximadamente o 13-20 %, é mellor usar un forno de túnel con seccións separadas de secado e sinterización.

II. Preparación para as operacións de disparo:

As pezas de ladrillo de arxila teñen unha resistencia relativamente baixa e un contido de humidade lixeiramente maior, o que dificulta o secado. Polo tanto, débese prestar especial atención durante o apilado. Como di o refrán, "Tres partes de cocción, sete partes de apilado". Ao apilar, primeiro desenvolva un plan de apilado e coloque os ladrillos razoablemente; colóqueos nun patrón de cuadrícula con bordos máis densos e centros máis dispersos. Se os ladrillos non se apilan correctamente, pode provocar o colapso da humidade, o colapso da pila e un fluxo de aire deficiente, o que dificulta o proceso de cocción e causa condicións anormais, como que o lume frontal non se estenda, o lume traseiro non se manteña, o lume superior sexa demasiado rápido, o lume inferior sexa demasiado lento (o lume non chegue ao fondo) e o lume central sexa demasiado rápido mentres que os laterais sexan demasiado lentos (incapaces de progresar uniformemente).

Preaxuste da curva de temperatura do forno de túnel: En función das funcións de cada sección do forno, primeiro preestableza o punto de presión cero. A zona de prequecemento está baixo presión negativa, mentres que a zona de cocción está baixo presión positiva. Primeiro, axuste a temperatura do punto de presión cero, logo preestableza as temperaturas para cada posición do vagón, trace o diagrama da curva de temperatura e instale sensores de temperatura en lugares críticos. A zona de prequecemento (aproximadamente posicións 0-12), a zona de cocción (posicións 12-22) e a zona de arrefriamento restante poden funcionar segundo as temperaturas preestablecidas durante o proceso.

III. Puntos clave para as operacións de disparo

Secuencia de ignición: Primeiro, acenda o soprador principal (axuste o fluxo de aire a un 30–50%). Acenda a leña e o carbón no vagón do forno, controlando a velocidade de aumento da temperatura a aproximadamente 1 °C por minuto e aumentando lentamente a temperatura a 200 °C. Unha vez que a temperatura do forno supere os 200 °C, aumente lixeiramente o fluxo de aire para acelerar a velocidade de aumento da temperatura e alcanzar a temperatura de cocción normal.

Operacións de cocción: Vixíe estritamente as temperaturas en todos os lugares segundo a curva de temperatura. A velocidade de cocción para os ladrillos de arxila é de 3 a 5 metros por hora e para os ladrillos de xisto, de 4 a 6 metros por hora. As diferentes materias primas, métodos de apilado e proporcións da mestura de combustible afectarán a velocidade de cocción. Segundo o ciclo de cocción establecido (por exemplo, 55 minutos por vagón), avance o vagón do forno uniformemente e actúe rapidamente ao cargalo para minimizar o tempo de apertura da porta do forno. Manteña unha presión do forno estable tanto como sexa posible. (Zona de prequecemento: presión negativa de -10 a -50 Pa; zona de cocción: presión positiva lixeira de 10 a 20 Pa). Para o axuste normal da presión, co amortecedor de aire axustado correctamente, axuste só a velocidade do ventilador para controlar a presión do forno.

Control da temperatura: Aumente lentamente a temperatura na zona de prequecemento aproximadamente entre 50 e 80 °C por metro para evitar un quecemento rápido e a formación de gretas nos ladrillos. Na zona de cocción, preste atención á duración da cocción despois de alcanzar a temperatura obxectivo para evitar unha cocción incompleta dentro dos ladrillos. Se se producen cambios de temperatura e a duración de alta temperatura constante é insuficiente, pódese engadir carbón pola parte superior do forno. Controle a diferenza de temperatura dentro dos 10 °C. Na zona de arrefriamento, axuste a velocidade do ventilador para controlar a presión do aire e o fluxo de aire en función da temperatura dos ladrillos acabados que saen do forno, para evitar que un arrefriamento rápido provoque gretas nos ladrillos acabados cocidos a alta temperatura.

Inspección da saída do forno: inspeccione o aspecto dos ladrillos acabados que saen do forno. Deberían ter unha cor uniforme. Os ladrillos pouco cocidos (a baixa temperatura ou tempo de cocción insuficiente a alta temperatura, o que resulta nunha cor clara) poden devolverse ao forno para a súa recocción. Os ladrillos sobrecocidos (a alta temperatura causa fusión e deformación) deben retirarse e descartarse. Os ladrillos acabados cualificados teñen unha cor uniforme e producen un son nítido ao golpealos, e poden enviarse á zona de descarga para o seu embalaxe e transporte.

IV. Fallos típicos e métodos de resolución de problemas para as operacións de fornos de túnel

A temperatura da zona de combustión non aumenta: Os ladrillos de combustión interna non se mesturaron segundo a súa potencia calorífica e o combustible ten un valor calorífico baixo. Solución para unha mestura insuficiente: Axuste a proporción de mestura para superar lixeiramente a cantidade requirida. O bloqueo da cámara de combustión (acumulación de cinza, corpos de ladrillos colapsados) provoca deficiencia de osíxeno, o que resulta nun aumento insuficiente da temperatura. Método de resolución de problemas: Limpe o canal de combustión, limpe o conduto de fume e retire os ladrillos verdes colapsados.

Calado do vagón do forno durante o funcionamento: Deformación da vía (causada pola expansión e contracción térmicas). Método de resolución de problemas: Medir a nivelación e o espazado da vía (tolerancia ≤ 2 mm) e corrixir ou substituír a vía. Bloqueo das rodas do vagón do forno: Método de resolución de problemas: Despois de descargar os ladrillos acabados cada vez, inspeccionar as rodas e aplicar aceite lubricante resistente ás altas temperaturas. Eflorescencia superficial en ladrillos acabados (xeada branca): «Un contido excesivamente alto de xofre no corpo do ladrillo leva á formación de cristais de sulfato. Método de resolución de problemas: Axustar a proporción de materia prima e incorporar materias primas con baixo contido de xofre. Contido excesivamente alto de xofre no carbón. Método de resolución de problemas: Aumentar o volume de gases de escape na zona de prequecemento cando a temperatura alcance aproximadamente os 600 °C para ventilar o vapor de xofre liberado».

V. Mantemento e inspección

Inspección diaria: Comprobe se a porta do forno abre e pecha normalmente, se o selado cumpre os requisitos e se a vagoneta do forno está danada despois de descargar os ladrillos. Inspeccione as rodas da vagoneta do forno para garantir que funcionan normalmente, aplique aceite lubricante de alta temperatura a cada roda e comprobe se as liñas de monitorización da temperatura están danadas, se as conexións están seguras e se o funcionamento é normal.

Mantemento semanal: Engada aceite lubricante ao ventilador, comprobe se a tensión da correa é axeitada e asegúrese de que todos os parafusos estean ben suxeitos. Engada aceite lubricante ao vagón de transferencia e á máquina do vagón superior. Inspeccione todos os compoñentes para comprobar o seu funcionamento normal. Inspección da vía: Debido ás diferenzas de temperatura significativas no forno, a expansión e a contracción térmicas poden provocar o afrouxamento da vía. Comprobe se as cabezas da vía e os espazos entre os vagóns de transferencia son normais.

Inspección mensual: inspeccionar a carrocería do forno para detectar gretas, comprobar o estado dos ladrillos refractarios e das paredes do forno e calibrar o equipo de detección de temperatura (erro <5 °C).

Mantemento trimestral: retirar os residuos da pasaxe do forno, limpar os condutos de fume e aire, inspeccionar o estado de selado das xuntas de expansión en todos os lugares, comprobar se hai defectos no teito e no corpo do forno e inspeccionar o equipo de circulación e o sistema de control de temperatura, etc.

VI. Protección e seguridade ambiental

Os fornos de túnel son fornos de enxeñaría térmica e, especialmente para os fornos de túnel de carbón, o tratamento dos gases de combustión debe estar equipado con precipitadores electrostáticos húmidos para a desulfuración e a desnitrificación para garantir que os gases de combustión emitidos cumpran as normas de emisión.

Aproveitamento da calor residual: o aire quente da zona de arrefriamento transpórtase a través de tubos á zona de prequecemento ou á sección de secado para secar os ladrillos húmidos. O aproveitamento da calor residual pode reducir o consumo de enerxía aproximadamente nun 20 %.

Produción segura: Os fornos de túnel que funcionan con gas deben estar equipados con detectores de gas para evitar explosións. Os fornos de túnel que funcionan con carbón deben estar equipados con detectores de monóxido de carbono, especialmente durante a ignición do forno para evitar explosións e intoxicacións. O cumprimento dos procedementos operativos é esencial para garantir unha produción segura.

Data de publicación: 16 de xuño de 2025