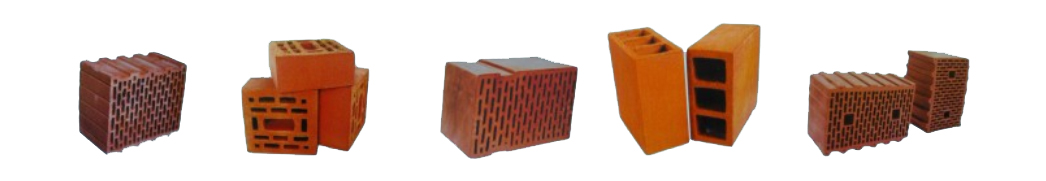

O seguinte é un resumo das diferenzas, procesos de fabricación, escenarios de aplicación, vantaxes e desvantaxes dos ladrillos sinterizados, os ladrillos de bloques de cemento (bloques de formigón) e os ladrillos de escuma (xeralmente referíndose a bloques de formigón celular ou bloques de formigón de escuma), o que é conveniente para unha selección razoable en proxectos de construción:

I. Comparación de diferenzas principais

| Proxecto | Ladrillo sinterizado | Ladrillo de bloque de cemento (bloque de formigón) | Ladrillo de escuma (bloque de formigón aireado/de escuma) |

|---|---|---|---|

| Materiais principais | Arxila, xisto, cinzas volantes, etc. (que requiren cocción) | Cemento, area e grava, áridos (pedra triturada/escoria, etc.) | Cemento, cinzas volantes, axente espumante (como po de aluminio), auga |

| Características do produto acabado | Denso, gran peso propio, alta resistencia | Oco ou sólido, de resistencia media a alta | Poroso e lixeiro, de baixa densidade (uns 300-800 kg/m³), bo illamento térmico e acústico |

| Especificacións típicas | Ladrillo estándar: 240 × 115 × 53 mm (sólido) | Común: 390 × 190 × 190 mm (na súa maioría oco) | Común: 600 × 200 × 200 mm (estrutura oca e porosa) |

II.Diferenzas nos procesos de fabricación

1.Ladrillos sinterizados

●Proceso:

Cribado de materias primas → Trituración de materias primas → Mestura e axitación → Mezcla e axitación → Secado → Sinterización a alta temperatura (800-1050 ℃) → Arrefriamento.

●Proceso clave:

Mediante a cocción, prodúcense cambios físicos e químicos (fusión, cristalización) na arxila para formar unha estrutura densa de alta resistencia.

●Características:

Os recursos de arxila son abundantes. A utilización de residuos como a escoria das minas de carbón e os relaves do tratamento de mineral pode reducir a contaminación. Pódese industrializar para a produción en masa. Os ladrillos acabados teñen alta resistencia, boa estabilidade e durabilidade.

2.Ladrillos de bloques de cemento (bloques de formigón)

●Proceso:

Cemento + Áridos de area e grava + Mestura e axitación de auga → Moldeo por vibración/prensado no molde → Curado natural ou curado ao vapor (7-28 días).

●Proceso clave:

Mediante a reacción de hidratación do cemento, pódense producir bloques sólidos (portantes) ou bloques ocos (non portantes). Engádense algúns agregados lixeiros (como escoria, ceramsita) para reducir o peso propio.

●Características:

O proceso é sinxelo e o ciclo é curto. Pódese producir a grande escala e a resistencia pódese axustar (controlada pola proporción da mestura). Non obstante, o peso propio é maior que o dos ladrillos de escuma. O custo dos ladrillos acabados é elevado e a produción é limitada, o que é axeitado para a produción a pequena escala.

3.Ladrillos de escuma (bloques de formigón aireado/de escuma)

●Proceso:

Materias primas (cemento, cinzas volantes, area) + Axente espumante (o hidróxeno xérase cando o po de aluminio reacciona coa auga para formar escuma) mestura → Vertedo e formación de escuma → Fraguado e curado estáticos → Corte e conformado → Curado en autoclave (180-200 ℃, 8-12 horas).

●Proceso clave:

O axente espumante úsase para formar poros uniformes e xérase unha estrutura cristalina porosa (como a tobermorita) mediante o curado en autoclave, que é lixeira e ten propiedades de illamento térmico.

●Características:

O grao de automatización é alto e aforra enerxía (o consumo de enerxía do curado en autoclave é menor que o da sinterización), pero os requisitos para a proporción de materia prima e o control da formación de escuma son altos. A resistencia á compresión é baixa e non é resistente á conxelación. Só se pode usar en edificios con estrutura de armazón e muros de recheo.

III.Diferenzas de aplicación en proxectos de construción

1.Ladrillos sinterizados

●Escenarios aplicables:

Muros de carga de edificios baixos (como edificios residenciais de menos de seis andares), muros de peche, edificios con estilo retro (que imitan o aspecto dos ladrillos vermellos).

Pezas que requiren alta durabilidade (como cimentos, pavimentación de terreos exteriores).

●Vantaxes:

Alta resistencia (MU10-MU30), boa resistencia ás inclemencias do tempo e ás xeadas, longa vida útil.

O proceso tradicional é maduro e ten unha forte adaptabilidade (boa adhesión co morteiro).

●Desvantaxes:

Emprega recursos arxilosos e o proceso de cocción provoca un certo grao de contaminación (hoxe en día, promóvense principalmente os ladrillos sinterizados de cinzas volantes/lousa para substituír os ladrillos de arxila).

Gran peso propio (uns 1800 kg/m³), o que aumenta a carga estrutural.

2.Ladrillos de bloques de cemento

●Escenarios aplicables:

Bloques portantes (sólidos/porosos): muros de recheo de estruturas de armazón, muros portantes de edificios de baixa altura (clase de resistencia MU5-MU20).

Bloques ocos non portantes: paredes divisorias interiores de edificios altos (para reducir o peso propio).

●Vantaxes:

A produción dunha soa máquina é baixa e o custo é lixeiramente elevado.

A resistencia pódese axustar, as materias primas están facilmente dispoñibles e a produción é cómoda (o bloque é grande e a eficiencia da albanelería é alta).

Boa durabilidade, pódese usar en ambientes húmidos (como inodoros, muros de cimentos).

●Desvantaxes:

Gran peso propio (uns 1800 kg/m³ para bloques macizos, uns 1200 kg/m³ para bloques ocos), rendemento xeral de illamento térmico (é necesario engrosar ou engadir unha capa adicional de illamento térmico).

Alta absorción de auga, é necesario regala e humedecela antes da albanelería para evitar a perda de auga no morteiro.

3.Ladrillos de escuma (bloques de formigón aireado/de escuma)

●Escenarios aplicables:

Muros non portantes: paredes divisorias interiores e exteriores de edificios rañaceos (como muros de recheo de estruturas de armazón), edificios con altos requisitos de aforro de enerxía (requírese illamento térmico).

Non axeitado para: cimentos, ambientes húmidos (como aseos, sotos), estruturas portantes.

●Vantaxes:

Livián (a densidade é só de 1/4 a 1/3 da dos ladrillos sinterizados), o que reduce considerablemente a carga estrutural e aforra a cantidade de formigón armado.

Bo illamento térmico e acústico (a condutividade térmica é de 0,1-0,2 W/(m·K), que é 1/5 da dos ladrillos sinterizados), cumprindo os estándares de aforro de enerxía.

Construción cómoda: o bloque é grande (o tamaño é regular), pódese serrar e cepillar, a planitude da parede é alta e a capa de revoco é reducida.

●Desvantaxes:

Baixa resistencia (a resistencia á compresión é principalmente A3.5-A5.0, só axeitada para pezas non portantes), a superficie é fácil de danar e débese evitar a colisión.

Forte absorción de auga (a taxa de absorción de auga é do 20%-30%), requírese tratamento de interface; é doado de abrandar nun ambiente húmido e requírese unha capa impermeable.

Requírese unha adhesión débil con morteiro ordinario, adhesivo especial ou axente de interfase.

IV.Como elixir? Factores de referencia básicos

●Requisitos de soporte de carga:

Muros de carga: Dar prioridade aos ladrillos sinterizados (para edificios pequenos e rañaceos) ou aos bloques de cemento de alta resistencia (MU10 e superiores).

Muros non portantes: Escolla ladrillos de escuma (prioridade ao aforro de enerxía) ou bloques de cemento ocos (prioridade ao custo).

●Illamento térmico e conservación de enerxía:

En rexións frías ou edificios de aforro de enerxía: ladrillos de escuma (con illamento térmico incorporado), non se require unha capa de illamento térmico adicional; en rexións de verán cálido e inverno frío, a selección pódese combinar co clima.

●Condicións ambientais:

En zonas húmidas (como sotos, cociñas e aseos): só se poden usar ladrillos sinterizados e bloques de cemento (requírese tratamento impermeable) e débense evitar os ladrillos de escuma (propensos a danos debido á absorción de auga).

Para as partes expostas ao exterior: Dé prioridade a ladrillos sinterizados (forte resistencia ás inclemencias do tempo) ou bloques de cemento con tratamento superficial.

Resumo

●Ladrillos sinterizados:Ladrillos tradicionais de alta resistencia, axeitados para edificios de baixa altura e edificios retro, con boa estabilidade e durabilidade.

●Ladrillos de bloques de cemento:Pequeno investimento, varios estilos de produto, axeitado para varios muros portantes/non portantes. Debido ao alto prezo do cemento, o custo é lixeiramente elevado.

●Ladrillos de escuma:A primeira opción para lixeiro e aforro de enerxía, axeitado para paredes divisorias interiores de edificios altos e escenarios con alto illamento térmicorequisitos, pero débese prestar atención ás limitacións de impermeabilidade e resistencia.

Segundo os requisitos específicos do proxecto (capacidade de carga, aforro de enerxía, medio ambiente, orzamento), deberían usarse en combinación razoablemente. Para a capacidade de carga, escolla ladrillos sinterizados. Para os alicerces, escolla ladrillos sinterizados. Para muros de peche e edificios residenciais, escolla ladrillos sinterizados e ladrillos de bloques de cemento. Para estruturas de marco, escolla ladrillos de escuma lixeiros para paredes divisorias e muros de recheo.

Data de publicación: 09 de maio de 2025