اصول، ساختار و عملکرد اساسی کورههای تونلی در جلسه قبل بررسی شد. این جلسه بر عملکرد و روشهای عیبیابی استفاده از کورههای تونلی برای پخت آجرهای ساختمانی رسی تمرکز خواهد داشت. به عنوان مثال از یک کوره زغالسنگی استفاده خواهد شد.

۱. تفاوتها

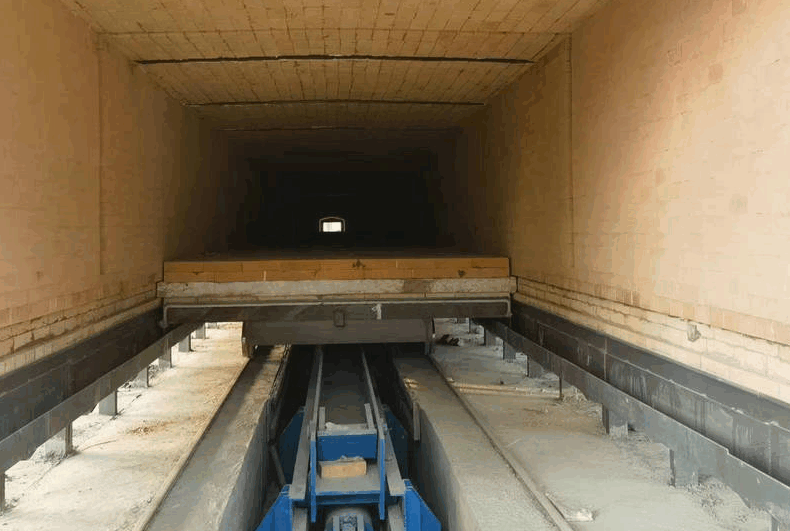

آجرهای رسی از خاکی با محتوای مواد معدنی کم، پلاستیسیته بالا و خواص چسبندگی ساخته میشوند. حذف آب از این ماده دشوار است و باعث میشود که خشک کردن آجرهای خام در مقایسه با آجرهای شیل دشوارتر باشد. آنها همچنین استحکام کمتری دارند. بنابراین، کورههای تونلی مورد استفاده برای پخت آجرهای رسی کمی متفاوت هستند. ارتفاع انباشتگی کمی پایینتر است و منطقه پیشگرمایش کمی طولانیتر است (تقریباً 30-40٪ از کل طول). از آنجایی که میزان رطوبت آجرهای خام مرطوب تقریباً 13-20٪ است، بهتر است از کوره تونلی با بخشهای خشک کردن و پخت جداگانه استفاده شود.

دوم. آماده سازی برای عملیات آتشباری:

آجرهای رسی استحکام نسبتاً کمی دارند و رطوبت آنها کمی بیشتر است که خشک شدن آنها را دشوار میکند. بنابراین، هنگام چیدن باید توجه ویژهای شود. همانطور که میگویند: «سه قسمت پخت، هفت قسمت چیدن». هنگام چیدن، ابتدا یک طرح چیدن تهیه کنید و آجرها را به طور معقول بچینید. آنها را در یک الگوی شبکهای با لبههای متراکمتر و مراکز پراکندهتر قرار دهید. اگر آجرها به درستی چیده نشوند، میتواند منجر به ریزش رطوبت، ریزش توده و جریان هوای ضعیف شود که فرآیند پخت را دشوارتر میکند و باعث ایجاد شرایط غیرطبیعی مانند عدم پخش آتش جلویی، عدم حفظ آتش عقبی، آتش بالایی خیلی سریع، آتش پایینی خیلی کند (نرسیدن آتش به پایین) و آتش میانی خیلی سریع در حالی که طرفین خیلی کند هستند (قادر به پیشرفت یکنواخت نیستند) میشود.

پیش تنظیم منحنی دمای کوره تونلی: بر اساس عملکرد هر بخش از کوره، ابتدا نقطه فشار صفر را از پیش تنظیم کنید. منطقه پیش گرمایش تحت فشار منفی است، در حالی که منطقه پخت تحت فشار مثبت است. ابتدا دمای نقطه فشار صفر را تنظیم کنید، سپس دماها را برای هر موقعیت واگن از پیش تنظیم کنید، نمودار منحنی دما را رسم کنید و حسگرهای دما را در مکانهای بحرانی نصب کنید. منطقه پیش گرمایش (تقریباً موقعیتهای 0-12)، منطقه پخت (موقعیتهای 12-22) و منطقه خنک کننده باقی مانده، همگی میتوانند طبق دماهای از پیش تعیین شده در طول فرآیند عمل کنند.

III. نکات کلیدی برای عملیات آتشباری

ترتیب احتراق: ابتدا، دمنده اصلی را روشن کنید (جریان هوا را روی 30 تا 50 درصد تنظیم کنید). چوب و زغال سنگ را روی واگن کوره آتش بزنید، سرعت افزایش دما را تقریباً تا 1 درجه سانتیگراد در دقیقه کنترل کنید و به آرامی دما را تا 200 درجه سانتیگراد افزایش دهید. هنگامی که دمای کوره از 200 درجه سانتیگراد فراتر رفت، جریان هوا را کمی افزایش دهید تا سرعت افزایش دما افزایش یابد و به دمای پخت معمولی برسید.

عملیات پخت: دما را در تمام نقاط طبق منحنی دما به دقت کنترل کنید. سرعت پخت برای آجرهای رسی ۳ تا ۵ متر در ساعت و برای آجرهای شیل ۴ تا ۶ متر در ساعت است. مواد اولیه مختلف، روشهای چیدن و نسبتهای مخلوط سوخت، همگی بر سرعت پخت تأثیر میگذارند. طبق چرخه پخت تنظیمشده (مثلاً ۵۵ دقیقه برای هر واگن)، واگن کوره را به طور یکنواخت پیش ببرید و هنگام بارگیری واگن سریع عمل کنید تا زمان باز شدن درب کوره به حداقل برسد. فشار کوره را تا حد امکان پایدار نگه دارید. (منطقه پیش گرمایش: فشار منفی -۱۰ تا -۵۰ پاسکال؛ منطقه پخت: فشار مثبت جزئی ۱۰ تا ۲۰ پاسکال). برای تنظیم فشار عادی، با تنظیم صحیح دمپر هوا، فقط سرعت فن را برای کنترل فشار کوره تنظیم کنید.

کنترل دما: برای جلوگیری از گرم شدن سریع و ترک خوردن آجرها، دما را در منطقه پیش گرمایش به آرامی تقریباً 50 تا 80 درجه سانتیگراد در هر متر افزایش دهید. در منطقه پخت، به مدت زمان پخت پس از رسیدن به دمای هدف توجه کنید تا از پخت ناقص در داخل آجرها جلوگیری شود. اگر تغییرات دما رخ دهد و مدت زمان دمای ثابت در دمای بالا کافی نباشد، میتوان زغال سنگ را از طریق بالای کوره اضافه کرد. اختلاف دما را در محدوده 10 درجه سانتیگراد کنترل کنید. در منطقه خنک کننده، سرعت فن خنک کننده را تنظیم کنید تا فشار هوا و جریان هوا را بر اساس دمای آجرهای نهایی خروجی از کوره کنترل کنید تا از ترک خوردن آجرهای نهایی پخته شده در دمای بالا در اثر خنک شدن سریع جلوگیری شود.

بازرسی خروجی کوره: ظاهر آجرهای پخته شده در حال خروج از کوره را بررسی کنید. آنها باید رنگ یکنواختی داشته باشند. آجرهای پخته نشده (دمای پایین یا زمان پخت ناکافی در دمای بالا که منجر به رنگ روشن میشود) را میتوان برای پخت مجدد به کوره برگرداند. آجرهای پخته شده بیش از حد (دمای بالا که باعث ذوب و تغییر شکل میشود) را باید خارج و دور انداخت. آجرهای پخته شده دارای کیفیت، رنگ یکنواختی دارند و هنگام ضربه زدن صدای واضحی ایجاد میکنند و میتوان آنها را برای بستهبندی و حمل و نقل به محل تخلیه ارسال کرد.

IV. خطاهای معمول و روشهای عیبیابی برای عملیات کوره تونلی

دمای ناحیه پخت افزایش نمییابد: آجرهای احتراق داخلی مطابق با خروجی گرمای خود مخلوط نشدهاند و سوخت ارزش حرارتی پایینی دارد. راه حل برای ترکیب ناکافی: نسبت ترکیب را کمی بیشتر از مقدار مورد نیاز تنظیم کنید. انسداد محفظه آتش (تجمع خاکستر، بدنههای آجری فرو ریخته) باعث کمبود اکسیژن میشود و در نتیجه افزایش ناکافی دما را به دنبال دارد. روش عیبیابی: کانال آتش را تمیز کنید، دودکش را باز کنید و آجرهای سبز فرو ریخته را بردارید.

توقف واگن کوره در حین کار: تغییر شکل ریل (ناشی از انبساط و انقباض حرارتی). روش عیبیابی: تراز و فاصله ریل (تلرانس ≤ 2 میلیمتر) را اندازهگیری کرده و ریل را اصلاح یا تعویض کنید. قفل شدن چرخهای واگن کوره: روش عیبیابی: پس از هر بار تخلیه آجرهای تکمیلشده، چرخها را بررسی کرده و روغن روانکننده مقاوم در برابر دمای بالا بمالید. شوره زدن سطحی روی آجرهای تکمیلشده (یخزدگی سفید): «مقدار گوگرد بیش از حد بالا در بدنه آجر منجر به تشکیل کریستالهای سولفات میشود. روش عیبیابی: نسبت مواد اولیه را تنظیم کرده و مواد اولیه کم گوگرد را اضافه کنید. مقدار گوگرد بیش از حد بالا در زغال سنگ. روش عیبیابی: وقتی دما تقریباً به 600 درجه سانتیگراد رسید، حجم گاز خروجی را در منطقه پیشگرمایش افزایش دهید تا بخار گوگرد آزاد شده تخلیه شود.»

V. نگهداری و بازرسی

بازرسی روزانه: بررسی کنید که آیا درب کوره به طور عادی باز و بسته میشود، آیا آببندی مطابق با الزامات است و آیا واگن کوره پس از تخلیه آجر آسیب دیده است یا خیر. چرخهای واگن کوره را بررسی کنید تا از عملکرد عادی آنها اطمینان حاصل کنید، روغن روانکننده با دمای بالا را به هر چرخ بمالید و بررسی کنید که آیا خطوط کنترل دما آسیب دیدهاند، اتصالات محکم هستند و عملکردها طبیعی هستند یا خیر.

نگهداری هفتگی: روغن روانکننده را به فن اضافه کنید، بررسی کنید که آیا کشش تسمه مناسب است یا خیر و مطمئن شوید که همه پیچها محکم بسته شدهاند. روغن روانکننده را به واگن انتقال و واگن بالایی دستگاه اضافه کنید. عملکرد طبیعی همه اجزا را بررسی کنید. بازرسی ریل: به دلیل اختلاف دمای قابل توجه در کوره، انبساط و انقباض حرارتی ممکن است باعث شل شدن ریل شود. بررسی کنید که آیا سر ریلها و شکافهای بین واگنهای انتقال طبیعی هستند یا خیر.

بازرسی ماهانه: بدنه کوره را از نظر ترک بررسی کنید، وضعیت آجرهای نسوز و دیوارههای کوره را بررسی کنید و تجهیزات تشخیص دما را کالیبره کنید (خطای <5 درجه سانتیگراد).

نگهداری سه ماهه: زبالهها را از راهروی کوره خارج کنید، دودکش و کانالهای هوا را تمیز کنید، وضعیت آببندی اتصالات انبساطی را در همه مکانها بررسی کنید، سقف و بدنه کوره را از نظر نقص بررسی کنید و تجهیزات گردش خون و سیستم کنترل دما و غیره را بررسی کنید.

ششم. حفاظت و ایمنی محیط زیست

کورههای تونلی، کورههای مهندسی حرارتی هستند و به ویژه برای کورههای تونلی با سوخت زغال سنگ، تصفیه گاز دودکش باید به رسوبدهندههای الکترواستاتیک مرطوب برای گوگردزدایی و نیتراتزدایی مجهز شود تا اطمینان حاصل شود که گاز دودکش خروجی مطابق با استانداردهای انتشار است.

استفاده از گرمای تلف شده: هوای گرم از ناحیه خنک کننده از طریق لوله ها به ناحیه پیش گرم کننده یا بخش خشک کن منتقل می شود تا بلوک های آجری مرطوب را خشک کند. استفاده از گرمای تلف شده می تواند مصرف انرژی را تقریباً 20٪ کاهش دهد.

تولید ایمن: کورههای تونلی گازسوز باید به آشکارسازهای گاز مجهز باشند تا از انفجار جلوگیری شود. کورههای تونلی زغالسنگسوز باید به آشکارسازهای مونوکسید کربن مجهز باشند، به خصوص در هنگام احتراق کوره برای جلوگیری از انفجار و مسمومیت. رعایت دستورالعملهای عملیاتی برای اطمینان از تولید ایمن ضروری است.

زمان ارسال: 16 ژوئن 2025